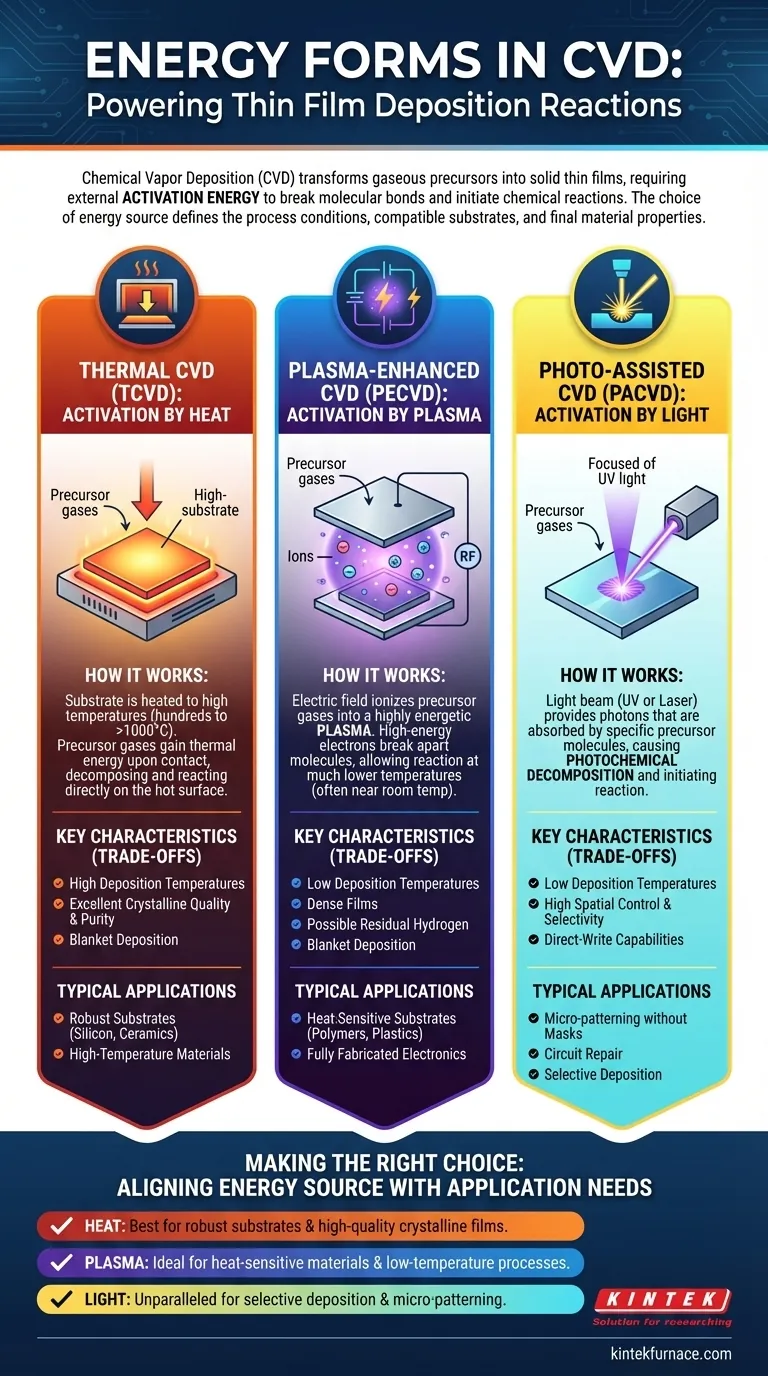

En la Deposición Química de Vapor (CVD), las reacciones químicas necesarias para formar una película delgada se inician aplicando formas específicas de energía. Las tres fuentes de energía principales utilizadas son el calor (energía térmica), el plasma (energía eléctrica) y la luz (energía radiante). Cada método proporciona la energía de activación necesaria para descomponer los gases precursores, pero lo hacen bajo condiciones muy diferentes, influyendo directamente en el proceso y en el material final.

La elección de una fuente de energía en la CVD no es meramente un detalle técnico; es el parámetro central que define el proceso. Si utiliza calor, plasma o luz, determinará la temperatura de deposición, los tipos de sustratos que puede utilizar y las propiedades finales de la película que cree.

El papel de la energía de activación en la CVD

La Deposición Química de Vapor es un proceso donde se cultiva una película delgada sólida sobre un sustrato a partir de moléculas gaseosas, conocidas como precursores. Este proceso se realiza en una cámara de vacío.

Para que se forme la película, los gases precursores estables deben romperse en especies más reactivas. Esto requiere una aportación externa de energía, conocida como energía de activación. El método utilizado para suministrar esta energía define el tipo específico de proceso de CVD.

Las principales fuentes de energía en la CVD

Cada fuente de energía crea las condiciones para la deposición de una manera fundamentalmente diferente.

CVD Térmica (TCVD): Activación por Calor

En la CVD térmica, el sustrato en sí se calienta a una temperatura alta, a menudo varios cientos o más de mil grados Celsius.

Cuando los gases precursores fluyen sobre el sustrato caliente, absorben energía térmica, lo que provoca su descomposición y reacción directa en la superficie. Esta es la forma de CVD más tradicional y ampliamente comprendida.

CVD Asistida por Plasma (PECVD): Activación por Plasma

La PECVD utiliza un campo eléctrico para ionizar los gases precursores, creando un plasma. Un plasma es un estado de la materia de alta energía que contiene iones, electrones y partículas neutras.

Los electrones de alta energía dentro del plasma colisionan y descomponen las moléculas de gas precursor. Esto permite que la deposición ocurra a temperaturas mucho más bajas que en la TCVD, a menudo cerca de la temperatura ambiente.

CVD Fotoasistida (PACVD): Activación por Luz

Este método utiliza un haz de luz, generalmente de una lámpara ultravioleta (UV) o un láser, para iniciar la reacción química.

Las moléculas precursoras se eligen específicamente para absorber fotones en la longitud de onda de la fuente de luz. Esta absorción proporciona la energía para romper sus enlaces químicos, un proceso conocido como descomposición fotoquímica.

Comprender las compensaciones: Por qué es importante la fuente de energía

La elección del método de activación tiene consecuencias directas en la ventana del proceso, los materiales compatibles y la calidad final de la película.

Impacto en la Temperatura del Proceso

La compensación más significativa es la temperatura. La TCVD requiere temperaturas muy altas, lo que limita su uso a sustratos que pueden soportar calor extremo, como obleas de silicio o cerámicas.

La PECVD y la PACVD se consideran procesos de "baja temperatura". Esto las hace esenciales para depositar películas sobre sustratos sensibles a la temperatura como plásticos, polímeros o dispositivos electrónicos completamente fabricados.

Impacto en la Calidad de la Película

La TCVD a alta temperatura a menudo produce películas con alta pureza y excelente calidad cristalina debido a la energía térmica disponible para que los átomos se organicen.

Las películas de PECVD, aunque depositadas a temperaturas más bajas, a veces pueden contener hidrógeno residual (de los precursores) o un mayor estrés interno. Sin embargo, el bombardeo de plasma también puede crear películas muy densas.

Impacto en el Control y la Selectividad

La TCVD y la PECVD son típicamente técnicas de deposición de "manto" (blanket), lo que significa que recubren toda superficie expuesta dentro de la cámara.

La CVD fotoasistida, especialmente cuando se utiliza un láser enfocado (Láser-CVD), ofrece capacidades únicas para el procesamiento de escritura directa. Permite la deposición selectiva de material en un patrón específico sin necesidad de máscaras.

Tomar la decisión correcta para su aplicación

La fuente de energía óptima depende completamente de sus limitaciones de material y del resultado deseado.

- Si su enfoque principal es la deposición sobre sustratos robustos y estables a la temperatura: La CVD térmica es a menudo el método más directo y rentable para películas de alta calidad.

- Si su enfoque principal es recubrir materiales sensibles al calor como polímeros o componentes electrónicos: La CVD asistida por plasma es el estándar de la industria para la deposición a baja temperatura.

- Si su enfoque principal es crear micro-patrones específicos o reparar circuitos: La CVD fotoasistida proporciona un control espacial inigualable para la deposición selectiva.

En última instancia, comprender estos métodos de activación le permite seleccionar el proceso de CVD preciso que se alinea con sus requisitos técnicos y de materiales.

Tabla Resumen:

| Fuente de Energía | Características Clave | Aplicaciones Típicas |

|---|---|---|

| Térmica (Calor) | Alta temperatura (cientos a más de 1000°C), películas de alta pureza y cristalinas | Sustratos robustos como obleas de silicio y cerámicas |

| Plasma (Eléctrica) | Baja temperatura (cerca de la temperatura ambiente), películas densas, posible hidrógeno residual | Materiales sensibles al calor como polímeros y componentes electrónicos |

| Luz (Radiante) | Baja temperatura, deposición selectiva con control espacial | Micro-patrones, reparación de circuitos, procesamiento de escritura directa |

¿Listo para optimizar su proceso de CVD con la fuente de energía adecuada? En KINTEK, aprovechamos una excelente I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que trabaje con sustratos robustos o sensibles al calor, nuestra experiencia garantiza una calidad de película superior y una eficiencia del proceso. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento de su laboratorio.

Guía Visual

Productos relacionados

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuál es la diferencia entre PVD y PECVD? Elija la tecnología de recubrimiento de película delgada adecuada

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada

- ¿Cuál es el papel de la temperatura en el PECVD? Optimice la calidad de la película y la protección del sustrato

- ¿Cuáles son las desventajas de la CVD en comparación con la PECVD? Limitaciones clave para su laboratorio