Aunque la Deposición Química de Vapor (CVD) es una tecnología potente conocida por crear películas uniformes de alta pureza, no es una solución universalmente aplicable. Sus principales desventajas se derivan de los altos costos operativos, los requisitos restrictivos del proceso como el calor extremo, las importantes complejidades logísticas y los desafíos de seguridad inherentes asociados con los materiales utilizados.

El problema central con la CVD es que su rendimiento excepcional tiene un alto precio en términos de costo, complejidad e inflexibilidad. Comprender estos inconvenientes es fundamental para determinar si sus beneficios realmente superan los exigentes requisitos operativos para su aplicación específica.

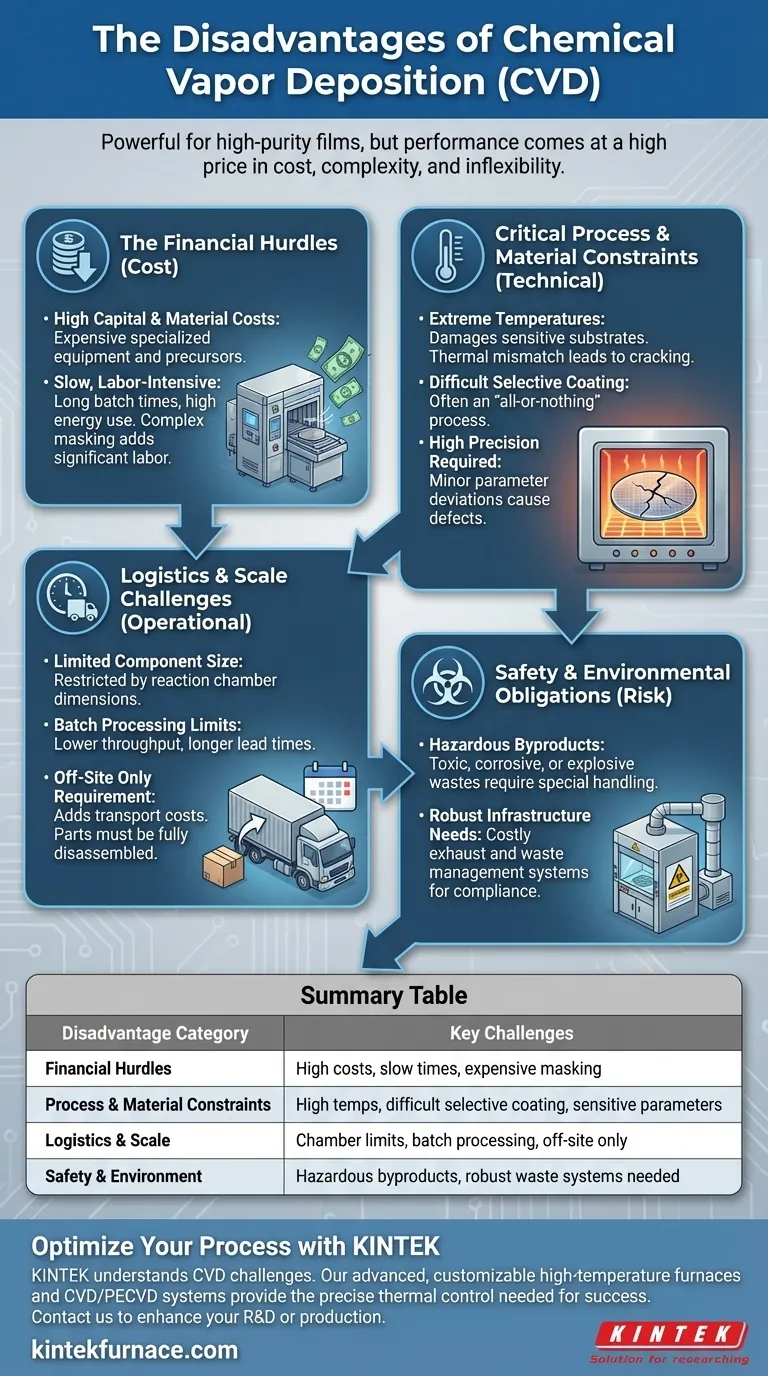

Los obstáculos financieros de la CVD

La decisión de utilizar CVD a menudo está limitada por su importante inversión financiera, que se extiende más allá de la compra inicial del equipo.

Altos costos de equipos y precursores

El costo inicial de un reactor CVD y sus sistemas de control asociados es sustancial. Este es un equipo altamente especializado que exige un control preciso sobre el entorno de deposición.

Además, las materias primas, conocidas como precursores, pueden ser muy caras. Esto es especialmente cierto para los compuestos organometálicos o los gases especializados necesarios para depositar ciertas películas de alto rendimiento.

Los costos ocultos del tiempo de proceso

La CVD no es un proceso rápido. La deposición puede tardar muchas horas (a veces 10-20) en lograr el espesor y la calidad de película deseados, lo que conlleva altos costos operativos y energéticos por lote.

Además, recubrir selectivamente una pieza es difícil. El proceso a menudo requiere un extenso enmascaramiento para proteger las áreas que no deben recubrirse. Este enmascaramiento y el posterior desenmascaramiento es un paso que requiere mucha mano de obra y puede representar una parte importante del costo total.

Limitaciones críticas del proceso y los materiales

Más allá del costo, la física del propio proceso CVD impone varias limitaciones clave que pueden excluirlo como una opción viable.

El problema de las altas temperaturas

Muchos procesos CVD requieren altas temperaturas para iniciar las reacciones químicas necesarias. Este calor puede dañar o destruir sustratos que no son térmicamente estables, como polímeros o ciertas aleaciones metálicas.

Incluso si un sustrato puede soportar el calor, una falta de coincidencia en los coeficientes de expansión térmica entre el sustrato y la película depositada puede crear un inmenso estrés interno, lo que lleva al agrietamiento o la delaminación del recubrimiento al enfriarse.

El desafío del recubrimiento selectivo

Como se mencionó, enmascarar piezas para CVD es difícil y costoso. Para muchas aplicaciones, esto resulta en un recubrimiento "todo o nada", donde se recubre todo el componente. Esto no es adecuado si solo una superficie funcional específica requiere la película.

La necesidad de precisión en el proceso

La calidad de una película CVD es extremadamente sensible a los parámetros del proceso. Pequeñas desviaciones en la temperatura, presión o caudales de gas pueden provocar defectos significativos en el recubrimiento final, comprometiendo su integridad y rendimiento.

Comprender las compensaciones: logística y escala

La implementación práctica de la CVD introduce obstáculos logísticos que difieren significativamente de los métodos de recubrimiento más portátiles.

Límites de tamaño de cámara y procesamiento por lotes

El tamaño de los componentes que se pueden recubrir está estrictamente limitado por las dimensiones de la cámara de reacción. Esto restringe la aplicación de CVD para piezas muy grandes.

Debido a que es un proceso por lotes, el rendimiento es limitado, lo que puede aumentar los plazos de entrega, especialmente para la producción de gran volumen.

El requisito de "solo fuera del sitio"

La CVD no es un proceso que se pueda realizar in situ. Las piezas deben enviarse a un centro de recubrimiento especializado, lo que añade costos de transporte y complejidad logística al flujo de trabajo de producción.

Esto también significa que los conjuntos deben desglosarse completamente en componentes individuales antes de enviarse para el recubrimiento, un requisito que consume mucho tiempo y mano de obra.

Obligaciones de seguridad y medioambientales

La naturaleza química de la CVD exige un enfoque estricto y costoso para la seguridad y la gestión de residuos.

Manejo de subproductos peligrosos

Las reacciones químicas en la CVD a menudo producen subproductos peligrosos. Estos pueden ser tóxicos, corrosivos o incluso explosivos, lo que requiere procedimientos sofisticados de manipulación y mitigación para garantizar la seguridad del personal.

La necesidad de una infraestructura robusta

Debido a estos subproductos peligrosos, las instalaciones deben invertir en sistemas robustos de escape y gestión de residuos. Esta infraestructura es esencial para neutralizar sustancias nocivas y cumplir con las regulaciones ambientales, lo que añade otra capa de costo operativo y complejidad.

Tomar la decisión correcta para su aplicación

En última instancia, la selección de CVD depende de una evaluación clara de sus exigentes requisitos frente a las necesidades de rendimiento de su componente.

- Si su enfoque principal es el rendimiento máximo: El alto costo y la complejidad de la CVD se justifican cuando se requiere un recubrimiento perfectamente conforme y sin poros en una geometría compleja que ningún otro método puede lograr.

- Si su enfoque principal es la producción sensible al costo o de gran volumen: Los altos costos operativos, el procesamiento por lotes y los gastos generales logísticos de la CVD pueden hacer que métodos alternativos como la PVD (Deposición Física de Vapor) o la galvanoplastia sean más económicos.

- Si su enfoque principal es el recubrimiento de materiales sensibles al calor: La naturaleza de alta temperatura de la mayoría de los procesos CVD es una barrera definitiva, y debe investigar inmediatamente alternativas de deposición a baja temperatura.

Elegir la tecnología de recubrimiento adecuada consiste en alinear las capacidades del proceso con los objetivos y limitaciones específicos de su proyecto.

Tabla resumen:

| Categoría de desventaja | Desafíos clave |

|---|---|

| Obstáculos financieros | Altos costos de equipos y precursores, tiempos de deposición lentos, requisitos de enmascaramiento costosos |

| Limitaciones de proceso y material | Las altas temperaturas dañan los sustratos, recubrimiento selectivo difícil, parámetros de proceso sensibles |

| Logística y escala | Limitado por el tamaño de la cámara, procesamiento por lotes, requisito de recubrimiento fuera del sitio |

| Seguridad y medio ambiente | Subproductos peligrosos, necesidad de sistemas robustos de escape y gestión de residuos |

¿Necesita una solución de horno de alto rendimiento sin los inconvenientes de la CVD estándar?

En KINTEK, entendemos que lograr películas delgadas perfectas requiere un control térmico preciso. Si bien la CVD tiene sus desafíos, nuestros hornos avanzados de alta temperatura están diseñados para proporcionar la estabilidad y uniformidad críticas para procesos de deposición exitosos.

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy para discutir cómo nuestra tecnología de hornos puede mejorar su I+D o producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura