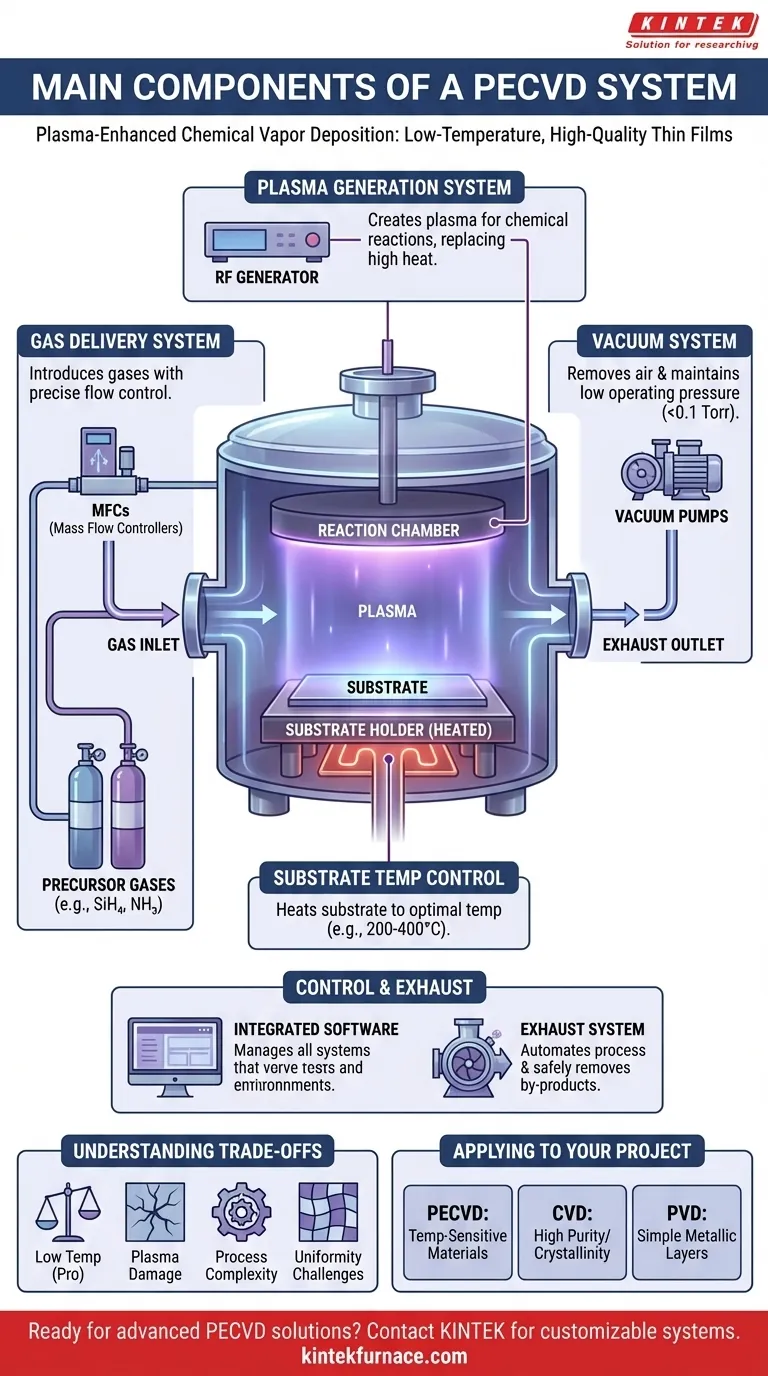

En esencia, un sistema de Deposición Química de Vapor Asistida por Plasma (PECVD) se construye alrededor de cuatro unidades funcionales principales. Estas son una cámara de reacción sellada al vacío, un sistema preciso de suministro de gas, un sistema de vacío para controlar la presión y una fuente de alimentación para generar el plasma que define el proceso. Estos componentes trabajan al unísono para depositar películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos CVD tradicionales.

La idea crucial es que el PECVD aumenta un sistema de deposición estándar con un generador de plasma. El uso de plasma, en lugar de calor intenso, para impulsar las reacciones químicas es lo que permite el procesamiento de materiales sensibles a la temperatura.

Cómo Contribuye Cada Componente a la Deposición

Comprender un sistema PECVD es comprender el papel específico que desempeña cada parte en la creación de una reacción química controlada y dirigida por plasma.

La Cámara de Reacción

La cámara de reacción es el entorno sellado donde ocurre todo el proceso de deposición. Está diseñada para mantener el vacío y contener el plasma.

Dentro de la cámara, un soporte para sustrato, a menudo denominado placa o plato, posiciona el material a recubrir. En muchos diseños, este soporte también funciona como uno de los electrodos del sistema.

El Sistema de Suministro de Gas

Este sistema introduce gases precursores reactivos en la cámara con extrema precisión. El objetivo es crear un entorno químico específico y repetible.

Gases como la silano ($\text{SiH}_4$) o el amoníaco ($\text{NH}_3$) son gestionados por controladores de flujo másico (MFCs). Estos dispositivos aseguran que el volumen exacto de cada gas ingrese a la cámara, lo cual es crítico para controlar la composición química de la película final.

El Sistema de Vacío

El sistema de vacío, compuesto por una o más bombas de vacío, cumple dos funciones. Primero, elimina el aire ambiente para crear un entorno de baja presión altamente puro antes de que comience la deposición.

En segundo lugar, mantiene una presión operativa baja y específica (a menudo por debajo de 0.1 Torr) durante el proceso. Esta baja presión es esencial para sostener un plasma estable y asegurar un largo camino libre medio para las moléculas de gas.

El Sistema de Generación de Plasma

Este es el componente definitorio del PECVD. Consiste en electrodos dentro de la cámara y una fuente de alimentación externa, que es típicamente un generador de Radiofrecuencia (RF).

Cuando se aplica la potencia de RF a los electrodos, se crea un potente campo eléctrico. Este campo excita las moléculas del gas precursor, despojando electrones y creando una mezcla altamente reactiva de iones, electrones y especies neutras conocida como plasma. Este plasma proporciona la energía para las reacciones químicas, reemplazando la necesidad de temperaturas muy altas.

Control de Temperatura del Sustrato

Aunque el PECVD es un proceso a baja temperatura, el control preciso de la temperatura sigue siendo vital. El soporte del sustrato casi siempre está equipado con un mecanismo de calentamiento.

Esto permite que el sustrato se mantenga a una temperatura óptima y moderadamente elevada (p. ej., 200-400°C). Esta energía térmica influye en la densidad, adhesión y tensión de la película sin dañar los sustratos sensibles.

Control y Escape (Exhaust)

Los sistemas PECVD modernos son gestionados por software integrado que controla el flujo de gas, la presión, la potencia de RF y la temperatura. Esto permite recetas complejas de múltiples pasos y la rampa de procesos. Un sistema de escape elimina de forma segura los gases precursores no reaccionados y los subproductos de la reacción de la cámara.

Comprendiendo las Compensaciones

Aunque es potente, el proceso PECVD implica compromisos inherentes que es importante reconocer para cualquier aplicación.

Temperatura vs. Calidad de la Película

El principal beneficio del PECVD es su baja temperatura de deposición. Sin embargo, las películas depositadas a temperaturas más bajas a veces pueden tener menor densidad o incorporar más hidrógeno en comparación con las películas del CVD convencional a alta temperatura. La energía del plasma compensa la falta de energía térmica, pero la microestructura resultante de la película puede diferir.

Daño Inducido por Plasma

Los iones de alta energía dentro del plasma pueden bombardear la superficie del sustrato. Si bien este bombardeo puede ser beneficioso para la densificación de la película, también tiene el potencial de crear defectos o daños en el sustrato subyacente, particularmente con materiales electrónicos sensibles.

Complejidad del Proceso

La adición de plasma introduce más variables de proceso que en el CVD o PVD estándar. Parámetros como la potencia de RF, la frecuencia, la presión y la química del gas deben optimizarse y controlarse cuidadosamente, añadiendo una capa de complejidad al desarrollo del proceso.

Desafíos de Uniformidad

Lograr un espesor y composición de película perfectamente uniformes en un sustrato grande puede ser difícil. Depende en gran medida del diseño de la cámara, la configuración de los electrodos y la dinámica del flujo de gas.

Aplicando Esto a Su Proyecto

Su elección de tecnología de deposición siempre debe estar impulsada por los requisitos específicos de su producto final.

- Si su enfoque principal es recubrir materiales sensibles a la temperatura (como polímeros o componentes electrónicos preprocesados): El PECVD es la opción superior porque su química impulsada por plasma evita el calor intenso que causaría daños.

- Si su enfoque principal es lograr la mayor pureza y cristalinidad de la película posible para materiales a granel: El CVD convencional a alta temperatura puede ser una mejor opción, ya que la energía térmica puede producir estructuras cristalinas altamente ordenadas.

- Si su enfoque principal es depositar una capa metálica simple con cobertura por línea de visión: Los métodos de Deposición Física de Vapor (PVD), como el sputtering o la evaporación, suelen ser más directos y rentables.

Al comprender cómo interactúan estos componentes, puede diagnosticar problemas de manera efectiva y manipular el proceso para lograr las propiedades de película delgada deseadas.

Tabla Resumen:

| Componente | Función Clave | Características Clave |

|---|---|---|

| Cámara de Reacción | Entorno sellado para la deposición | Mantiene el vacío, contiene el plasma, incluye soporte para sustrato |

| Sistema de Suministro de Gas | Introduce gases precursores | Utiliza controladores de flujo másico para un control preciso del gas |

| Sistema de Vacío | Mantiene un entorno de baja presión | Compuesto por bombas de vacío para la pureza y estabilidad del plasma |

| Sistema de Generación de Plasma | Genera plasma para las reacciones | Incluye electrodos y fuente de alimentación de RF |

| Control de Temperatura del Sustrato | Gestiona la temperatura del sustrato | Mecanismos de calentamiento para propiedades óptimas de la película |

| Control y Escape | Supervisa el proceso y elimina los subproductos | Software integrado y sistemas de escape |

¿Listo para elevar su deposición de películas delgadas con soluciones PECVD avanzadas? Aprovechando una excelente I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones de hornos de alta temperatura como Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos para materiales sensibles a la temperatura. Contáctenos hoy para discutir cómo nuestros sistemas PECVD personalizados pueden mejorar su investigación y eficiencia de producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura