La deposición de vapor por plasma, más precisamente conocida como Deposición Química de Vapor Asistida por Plasma (PECVD), es un proceso que utiliza un gas energizado, o plasma, para depositar películas ultrafinas de material sobre la superficie de un sustrato. A diferencia de los métodos de deposición tradicionales que dependen del calor elevado, la PECVD utiliza la energía del plasma para impulsar las reacciones químicas necesarias. Esto permite que el proceso se ejecute a temperaturas mucho más bajas, lo que la convierte en una técnica altamente versátil y eficiente para crear materiales avanzados como recubrimientos de diamante sintético.

La ventaja fundamental de la deposición de vapor por plasma es su uso de plasma para energizar los gases precursores. Esta activación permite que se formen películas delgadas de alta calidad a temperaturas significativamente más bajas que los métodos convencionales, ampliando el rango de materiales y sustratos que se pueden utilizar.

El papel crítico del plasma

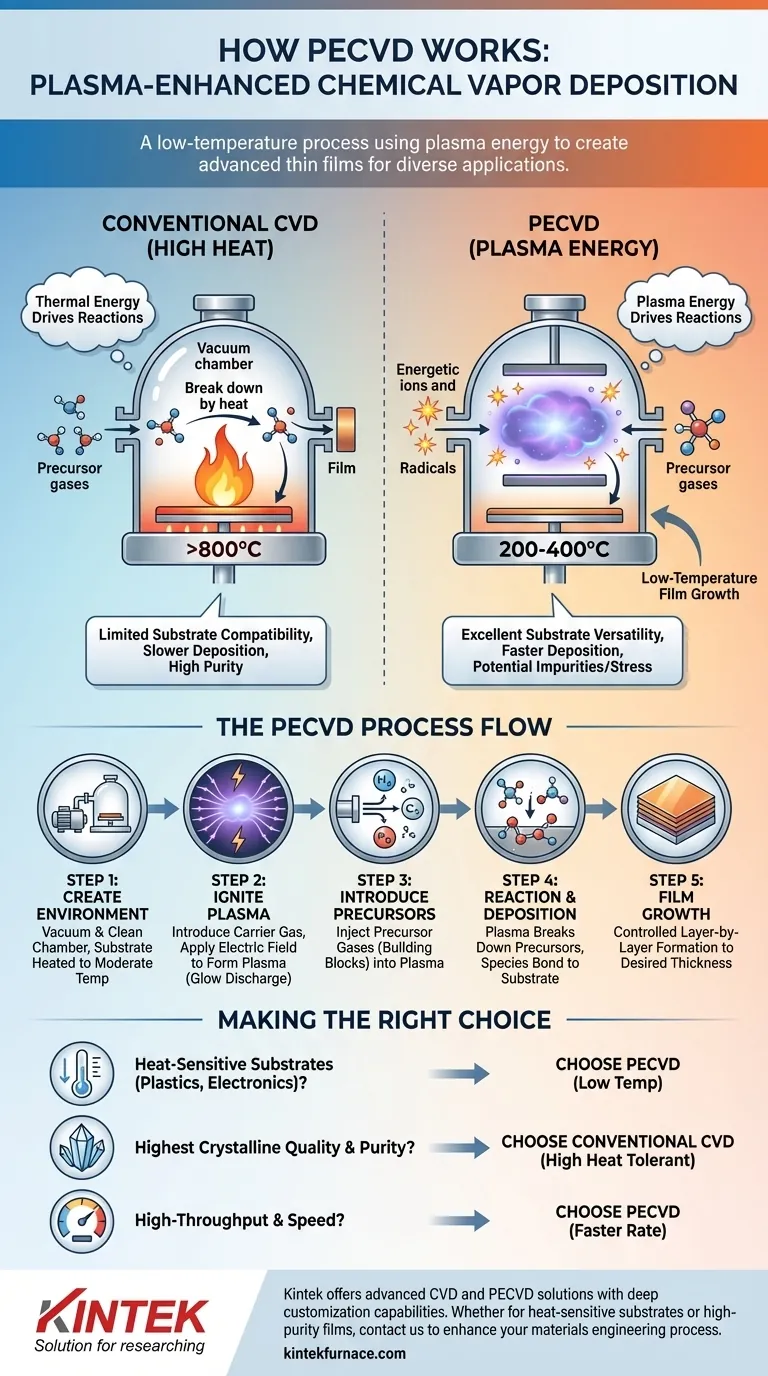

Para comprender la PECVD, primero hay que apreciar por qué el plasma es un cambio radical en comparación con la Deposición Química de Vapor (CVD) convencional.

Desglosando la CVD convencional

La CVD tradicional funciona calentando un sustrato en una cámara de vacío e introduciendo gases precursores. El calor intenso (a menudo >800°C) rompe los enlaces químicos en las moléculas de gas, que luego se depositan sobre la superficie caliente átomo por átomo para formar una película sólida.

La ventaja del plasma: energía sin calor

La PECVD logra el mismo resultado, pero reemplaza la mayor parte de la energía térmica con energía eléctrica. Al aplicar un campo eléctrico fuerte (a menudo de una fuente de microondas) a un gas a baja presión, el gas se ioniza y forma un plasma, un estado energizado de la materia.

Este plasma contiene iones y radicales libres altamente reactivos. Cuando se introducen gases precursores, la energía del plasma —no el calor extremo— es lo que los descompone en los componentes básicos necesarios para la película. Esto permite que el sustrato permanezca a una temperatura mucho más baja (por ejemplo, 200-400°C).

El proceso PECVD paso a paso

El proceso de deposición es una secuencia de eventos altamente controlada que tiene lugar dentro de una cámara de vacío.

Paso 1: Creación del entorno

Primero, se crea un vacío en la cámara de reacción para eliminar cualquier contaminante. El sustrato, que es el objeto a recubrir, se coloca dentro y a menudo se calienta a una temperatura específica y moderada para promover la adhesión de la película.

Paso 2: Ignición del plasma

Se introduce un gas portador (como argón o hidrógeno) en la cámara a baja presión. Luego se aplica un campo eléctrico, que arranca electrones de los átomos de gas e enciende el plasma. Esto a menudo es visible como un brillo característico, conocido como descarga luminiscente.

Paso 3: Introducción de gases precursores

Con el plasma estable, se introducen los gases precursores químicos. Estos son los "ingredientes" que contienen los átomos necesarios para construir la película final (por ejemplo, gas silano para crear una película de silicio).

Paso 4: Reacción y deposición

El plasma de alta energía bombardea inmediatamente las moléculas de gas precursor, rompiéndolas en especies químicas altamente reactivas. Estos fragmentos reactivos luego viajan a la superficie del sustrato, donde se unen y se organizan en una película delgada y sólida.

Paso 5: Crecimiento de la película

Este proceso continúa capa por capa, lo que permite un control preciso sobre el espesor de la película, desde unos pocos nanómetros hasta varios micrómetros.

Comprendiendo las compensaciones

Aunque potente, la PECVD no es una solución universal. Implica un claro conjunto de compensaciones en comparación con la CVD tradicional de alta temperatura.

Ventaja: Versatilidad del sustrato

El beneficio más significativo de la PECVD es su baja temperatura de funcionamiento. Esto hace posible recubrir materiales sensibles al calor, como plásticos, polímeros y dispositivos electrónicos complejos, que se dañarían o destruirían por el calor de la CVD convencional.

Ventaja: Deposición más rápida

El entorno de plasma altamente reactivo a menudo puede conducir a un crecimiento de película significativamente más rápido en comparación con los procesos puramente térmicos, lo que hace que la PECVD sea más eficiente para muchas aplicaciones de fabricación.

Posible inconveniente: Pureza de la película

El entorno químico energético y complejo del plasma a veces puede llevar a la incorporación de impurezas (como hidrógeno de un gas portador) en la película. Esto puede afectar las propiedades del material como la densidad y la conductividad eléctrica.

Posible inconveniente: Tensión interna

Las películas cultivadas mediante PECVD a veces pueden tener una mayor tensión interna debido al bombardeo de iones durante la deposición. En contraste, la CVD más lenta y de alta temperatura puede producir estructuras cristalinas más estables con menor tensión.

Tomando la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con los requisitos de la aplicación final.

- Si su enfoque principal es recubrir sustratos sensibles al calor: La PECVD es la elección definitiva debido a su funcionamiento a baja temperatura.

- Si su enfoque principal es lograr la mayor calidad cristalina y pureza posibles: La CVD convencional puede ser superior, asumiendo que su sustrato puede tolerar el calor extremo.

- Si su enfoque principal es la fabricación de alto rendimiento y la velocidad: Las tasas de deposición más rápidas de la PECVD a menudo proporcionan una ventaja económica y operativa significativa.

Al comprender que el papel del plasma es proporcionar energía sin calor, puede aprovechar eficazmente la PECVD para diseñar materiales avanzados para una nueva generación de productos.

Tabla resumen:

| Aspecto | CVD asistida por plasma (PECVD) | CVD convencional |

|---|---|---|

| Temperatura del proceso | Baja (200-400°C) | Alta (>800°C) |

| Fuente de energía principal | Eléctrica (Plasma) | Térmica (Calor) |

| Compatibilidad con el sustrato | Excelente para materiales sensibles al calor (plásticos, electrónica) | Limitada a materiales tolerantes a altas temperaturas |

| Velocidad de deposición | Más rápida | Más lenta |

| Pureza de la película | Potencial de impurezas (por ejemplo, hidrógeno) | Normalmente mayor pureza |

| Tensión de la película | Puede tener mayor tensión interna | Menor tensión, estructuras cristalinas más estables |

¿Necesita una solución precisa de deposición de película delgada para sus requisitos únicos?

En KINTEK, aprovechamos nuestra excepcional I+D y nuestras capacidades de fabricación internas para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas especializados de CVD y PECVD. Nuestra línea de productos se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas.

Ya sea que trabaje con sustratos sensibles al calor o requiera películas de alta pureza, nuestros expertos pueden ayudarle a seleccionar o personalizar el sistema ideal para su aplicación.

Contáctenos hoy para discutir cómo nuestras soluciones de PECVD y hornos pueden mejorar su proceso de ingeniería de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases