En la microfabricación moderna, la Deposición Química de Vapor Asistida por Plasma (PECVD) de dióxido de silicio (SiO₂) es un proceso fundamental utilizado para crear películas delgadas de alta calidad. Estas películas cumplen funciones críticas, actuando principalmente como aislantes eléctricos en semiconductores, capas de pasivación protectoras contra daños ambientales y recubrimientos transparentes para dispositivos ópticos y fotónicos.

El valor central de usar PECVD para depositar dióxido de silicio es su capacidad para producir películas aislantes uniformes, densas y conformes a bajas temperaturas. Esta capacidad a baja temperatura es esencial para fabricar dispositivos complejos y multicapa donde el calor elevado dañaría los componentes previamente fabricados.

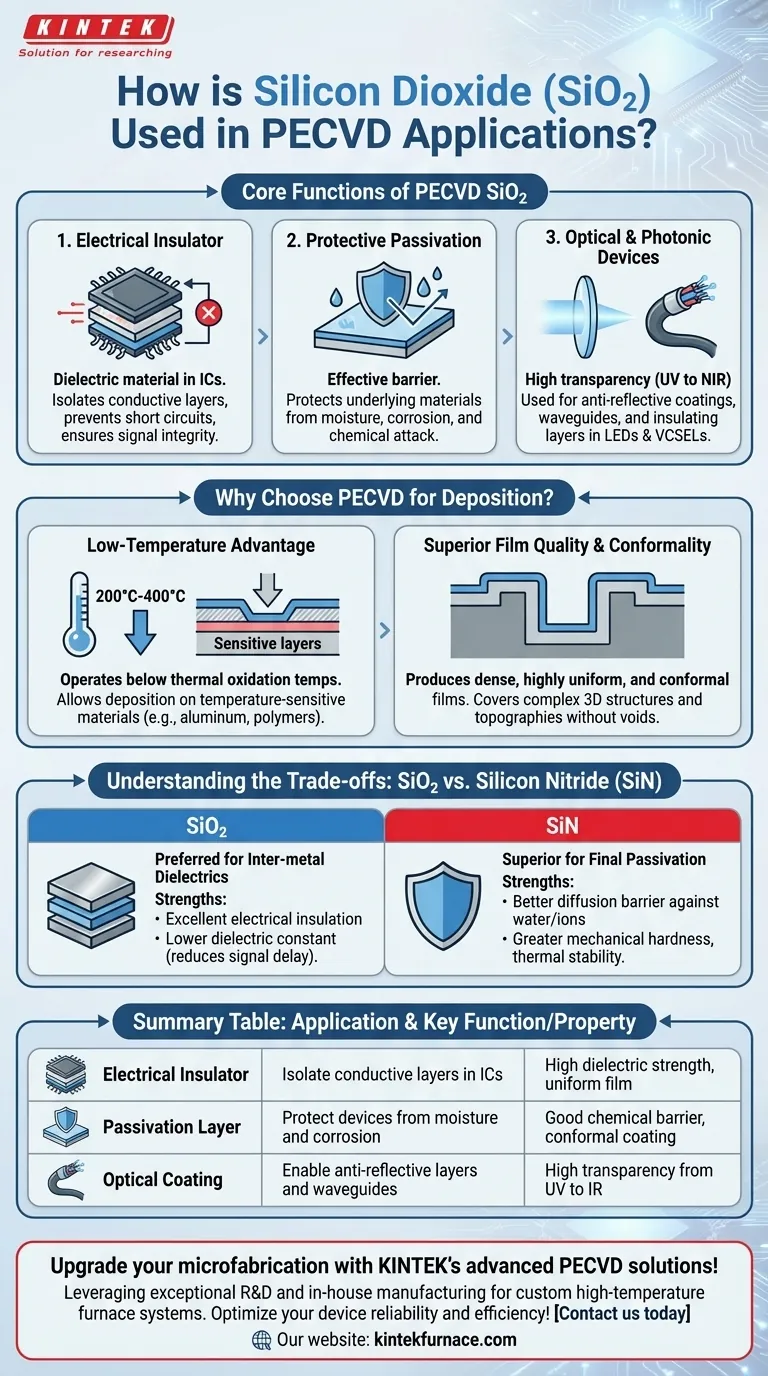

Las funciones centrales del SiO₂ mediante PECVD

El dióxido de silicio depositado mediante PECVD es valorado por su combinación específica de propiedades eléctricas, químicas y ópticas. Estas propiedades lo convierten en una herramienta versátil para ingenieros e investigadores de dispositivos.

Como aislante eléctrico de alta calidad

La aplicación más común del SiO₂ mediante PECVD es como material dieléctrico en circuitos integrados. Se utiliza para aislar eléctricamente capas conductoras, como las interconexiones metálicas que cablean un chip.

Este aislamiento previene cortocircuitos y asegura que las señales viajen por sus trayectorias previstas. La calidad y uniformidad de la película PECVD son críticas para la fiabilidad y el rendimiento del dispositivo.

Como capa de pasivación protectora

Las películas de SiO₂ mediante PECVD forman una barrera eficaz que pasiva la superficie de un dispositivo. Esto protege los materiales sensibles subyacentes de la humedad, el ataque químico y otras formas de corrosión.

Aunque no es una barrera de humedad tan robusta como el nitruro de silicio, proporciona una protección esencial durante los pasos intermedios de fabricación y en entornos menos exigentes.

Para dispositivos ópticos y fotónicos

Debido a su excelente transparencia en un amplio espectro de luz (desde UV hasta infrarrojo cercano), el SiO₂ es un material clave en óptica y fotónica.

Se utiliza para crear recubrimientos antirreflectantes, guías de ondas ópticas y capas aislantes en dispositivos como LED de alto brillo y láseres de emisión superficial de cavidad vertical (VCSELs).

¿Por qué elegir PECVD para la deposición?

La elección del método de deposición es tan importante como la elección del material. PECVD ofrece ventajas distintas sobre otros métodos, como la oxidación térmica, especialmente para estructuras de dispositivos complejas.

La ventaja de la baja temperatura

El beneficio definitorio de PECVD es su baja temperatura de funcionamiento, típicamente entre 200°C y 400°C. Esto es significativamente más bajo que las temperaturas requeridas para la oxidación térmica u otros procesos CVD.

Esto permite depositar SiO₂ sobre materiales sensibles a la temperatura, como interconexiones de aluminio o capas de polímero, sin causar daños o difusión.

Calidad de película superior y conformabilidad

PECVD produce películas que son densas, altamente uniformes en toda la oblea y conformes. La conformidad significa que la película recubre uniformemente sobre los escalones y trincheras de la topografía superficial de un dispositivo.

Esta capacidad de cubrir estructuras 3D complejas sin crear vacíos o puntos débiles es crucial para construir dispositivos semiconductores y MEMS fiables y de alta densidad.

Comprender las compensaciones: SiO₂ frente a nitruro de silicio

En muchas aplicaciones, la elección no es solo si usar PECVD, sino qué material dieléctrico depositar. La alternativa más común al SiO₂ es el nitruro de silicio (SiN).

Cuándo usar dióxido de silicio (SiO₂)

El SiO₂ es la opción preferida para dieléctricos intermetálicos—las capas aislantes entre los niveles de cableado dentro de un chip. Sus principales fortalezas son su excelente aislamiento eléctrico y una constante dieléctrica más baja en comparación con el SiN, lo que ayuda a reducir el retardo de la señal.

Cuándo usar nitruro de silicio (SiN)

El SiN mediante PECVD es superior como capa de pasivación final para la encapsulación. Es una barrera de difusión significativamente mejor contra el agua y los iones móviles como el sodio, ofreciendo una protección robusta contra el medio ambiente.

Además, el SiN posee mayor dureza mecánica y estabilidad térmica, lo que lo hace ideal para crear recubrimientos protectores duraderos en dispositivos biomédicos y MEMS.

Tomar la decisión correcta para su objetivo

Seleccionar la película dieléctrica correcta es una cuestión de hacer coincidir las propiedades del material con el requisito funcional principal de la capa.

- Si su enfoque principal es el aislamiento eléctrico entre capas metálicas: Utilice SiO₂ mediante PECVD por sus propiedades dieléctricas superiores y su compatibilidad con los procesos estándar de microfabricación.

- Si su enfoque principal es la encapsulación final del dispositivo y la protección contra la humedad: Utilice SiN mediante PECVD por su rendimiento excepcional como barrera de difusión y su tenacidad mecánica.

- Si su enfoque principal es un recubrimiento óptico simple o una pasivación intermedia: El SiO₂ mediante PECVD es a menudo una opción rentable y funcionalmente excelente.

En última instancia, comprender las ventajas distintas de cada material le permite construir dispositivos más fiables y con mayor rendimiento.

Tabla de resumen:

| Aplicación | Función clave | Propiedad clave |

|---|---|---|

| Aislante eléctrico | Aislar capas conductoras en CI | Alta resistencia dieléctrica, película uniforme |

| Capa de pasivación | Proteger dispositivos de la humedad y la corrosión | Buena barrera química, recubrimiento conforme |

| Recubrimiento óptico | Permitir capas antirreflectantes y guías de onda | Alta transparencia desde UV hasta IR |

¡Actualice su microfabricación con las soluciones PECVD avanzadas de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de horno de alta temperatura, incluidos Sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestra profunda capacidad de personalización garantiza una deposición precisa de películas de SiO2 y SiN para un aislamiento eléctrico superior, pasivación y rendimiento óptico. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar la fiabilidad y eficiencia de su dispositivo!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura