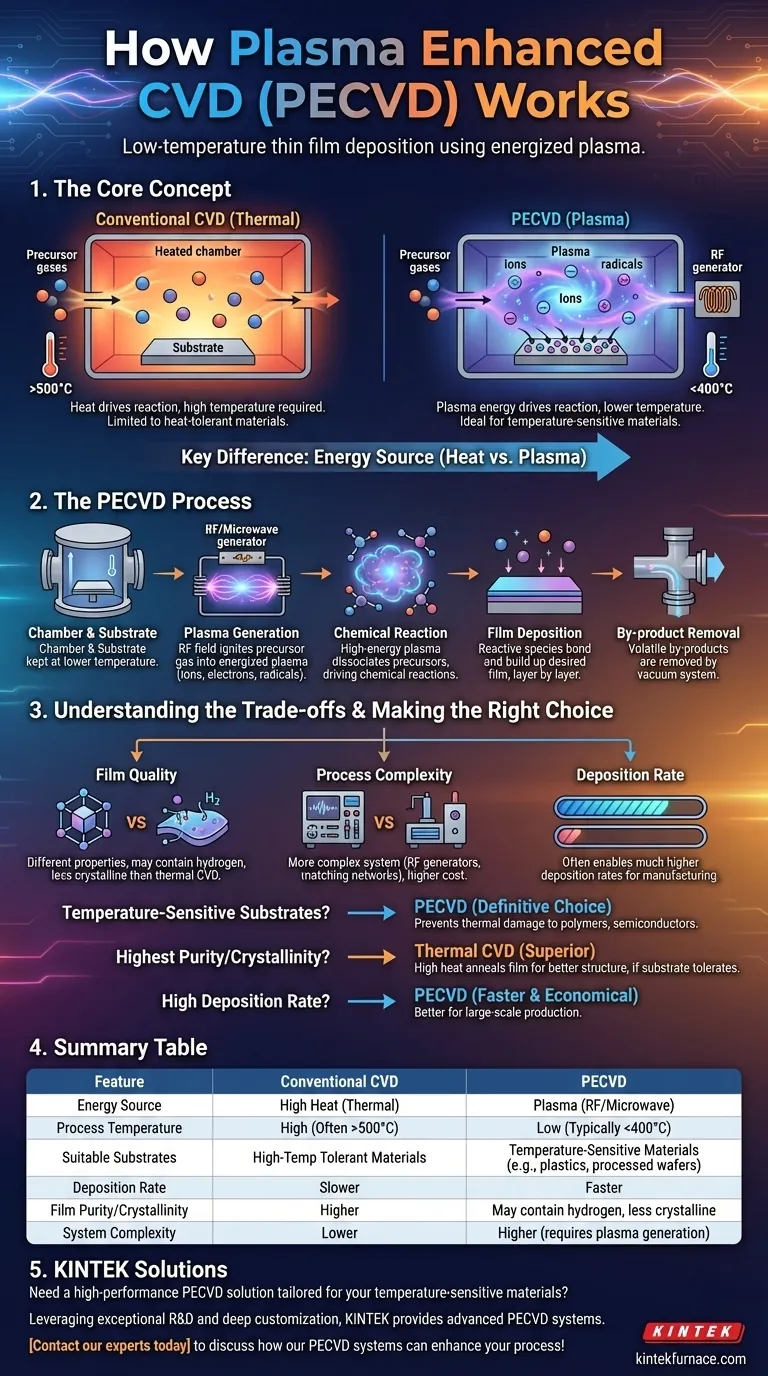

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso para crear películas delgadas sobre un sustrato. A diferencia de los métodos tradicionales que dependen del calor extremo, el PECVD utiliza la energía de un plasma para iniciar las reacciones químicas necesarias para la deposición. Esto permite aplicar recubrimientos de alta calidad a temperaturas significativamente más bajas.

La diferencia crucial entre el PECVD y la Deposición Química de Vapor (CVD) convencional es su fuente de energía. Al utilizar un plasma energizado en lugar de calor alto para descomponer los gases precursores, el PECVD permite recubrir materiales sensibles a la temperatura que de otro modo se dañarían o destruirían.

La base: Comprender el CVD convencional

Para apreciar lo que hace que el PECVD sea único, es esencial comprender primero el proceso de CVD térmico convencional del que evolucionó.

El papel del calor y los precursores

En el CVD térmico, un sustrato se coloca dentro de una cámara de vacío que luego se calienta a una temperatura muy alta. Luego se introducen en esta cámara caliente gases precursores que contienen los elementos de la película deseada.

El proceso de deposición

El calor intenso proporciona la energía necesaria para descomponer las moléculas de gas precursor. Estos elementos descompuestos luego reaccionan y se depositan en el sustrato más frío, construyendo gradualmente una capa delgada y uniforme de material sólido.

La limitación clave: La temperatura

El principal inconveniente del CVD térmico es su dependencia de temperaturas extremas, a menudo de varios cientos de grados Celsius. Este requisito lo hace inadecuado para recubrir materiales con puntos de fusión bajos, como plásticos, o componentes electrónicos delicados.

La diferencia del PECVD: Introducción del plasma

El PECVD se desarrolló específicamente para superar las limitaciones de temperatura del CVD térmico. Lo logra cambiando fundamentalmente cómo se entrega la energía al sistema.

¿Qué es el plasma?

El plasma a menudo se denomina el "cuarto estado de la materia". Es un gas que ha sido energizado, generalmente mediante un campo de radiofrecuencia (RF) o microondas, hasta el punto en que sus átomos se descomponen en una mezcla de iones, electrones y radicales libres altamente reactivos.

Cómo el plasma reemplaza el calor alto

En un proceso PECVD, la cámara y el sustrato se mantienen a una temperatura mucho más baja. En lugar de calor, se utiliza un campo eléctrico para encender los gases precursores en un plasma.

La inmensa energía contenida en este plasma es lo que impulsa las reacciones químicas. Las especies altamente reactivas en el plasma descomponen las moléculas precursoras de manera mucho más eficiente que el calor por sí solo.

El mecanismo de deposición

Una vez que los gases precursores se disocian en fragmentos reactivos dentro del plasma, viajan a la superficie del sustrato. Allí, se unen y construyen la película delgada deseada, capa por capa. Luego, los subproductos volátiles son eliminados por el sistema de vacío.

Comprender las compensaciones

Si bien la ventaja de la baja temperatura es significativa, elegir PECVD implica considerar ciertas compensaciones inherentes al proceso.

Calidad y composición de la película

Debido a que las reacciones químicas en PECVD son impulsadas por el plasma en lugar del equilibrio térmico, las películas resultantes pueden tener diferentes propiedades. Por ejemplo, las películas pueden tener hidrógeno incorporado en su estructura, lo que puede ser un beneficio o un inconveniente dependiendo de la aplicación.

Complejidad del proceso

Un sistema PECVD es más complejo que un reactor CVD térmico básico. Requiere generadores de energía de RF o microondas sofisticados y redes de adaptación para crear y mantener un plasma estable, lo que aumenta el costo y la dificultad operativa.

Velocidad de deposición frente a control

El PECVD a menudo permite velocidades de deposición mucho más altas que el CVD térmico, lo cual es una gran ventaja industrial. Sin embargo, el plasma añade más variables al proceso (potencia, presión, flujo de gas), lo que puede hacer que el ajuste fino de las propiedades de la película, como la uniformidad y la tensión, sea más desafiante.

Tomar la decisión correcta para su objetivo

Seleccionar el método de deposición correcto requiere hacer coincidir las capacidades del proceso con el requisito más crítico de su proyecto.

- Si su enfoque principal es recubrir sustratos sensibles a la temperatura: El PECVD es la opción definitiva, ya que su operación a baja temperatura evita el daño térmico a materiales como polímeros o obleas semiconductoras preprocesadas.

- Si su enfoque principal es lograr la mayor pureza o cristalinidad de la película: El CVD térmico suele ser superior, ya que las altas temperaturas de procesamiento pueden recocer la película a medida que crece, lo que conduce a una estructura más ordenada, siempre que su sustrato pueda soportar el calor.

- Si su enfoque principal es una alta velocidad de deposición para la fabricación: El PECVD es generalmente más rápido y más económico para la producción a gran escala, especialmente cuando la máxima pureza de la película no es el motor principal.

En última instancia, comprender que la fuente de energía —plasma frente a calor— dicta toda la ventana del proceso es la clave para seleccionar la tecnología correcta.

Tabla resumen:

| Característica | CVD Convencional | PECVD |

|---|---|---|

| Fuente de energía | Calor alto (Térmico) | Plasma (RF/Microondas) |

| Temperatura del proceso | Alta (A menudo >500°C) | Baja (Típicamente <400°C) |

| Sustratos adecuados | Materiales tolerantes a altas temperaturas | Materiales sensibles a la temperatura (ej. plásticos, obleas procesadas) |

| Velocidad de deposición | Más lenta | Más rápida |

| Pureza/Cristalinidad de la película | Mayor | Puede contener hidrógeno, menos cristalina |

| Complejidad del sistema | Menor | Mayor (requiere generación de plasma) |

¿Necesita una solución PECVD de alto rendimiento adaptada a sus materiales sensibles a la temperatura?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, incluidos los sistemas PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos.

¡Contacte a nuestros expertos hoy mismo para discutir cómo nuestros sistemas PECVD pueden mejorar su proceso de deposición de películas delgadas!

Guía Visual

Productos relacionados

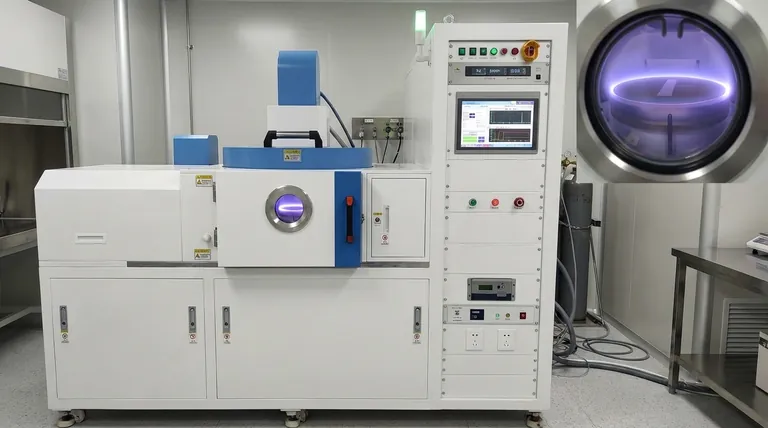

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura