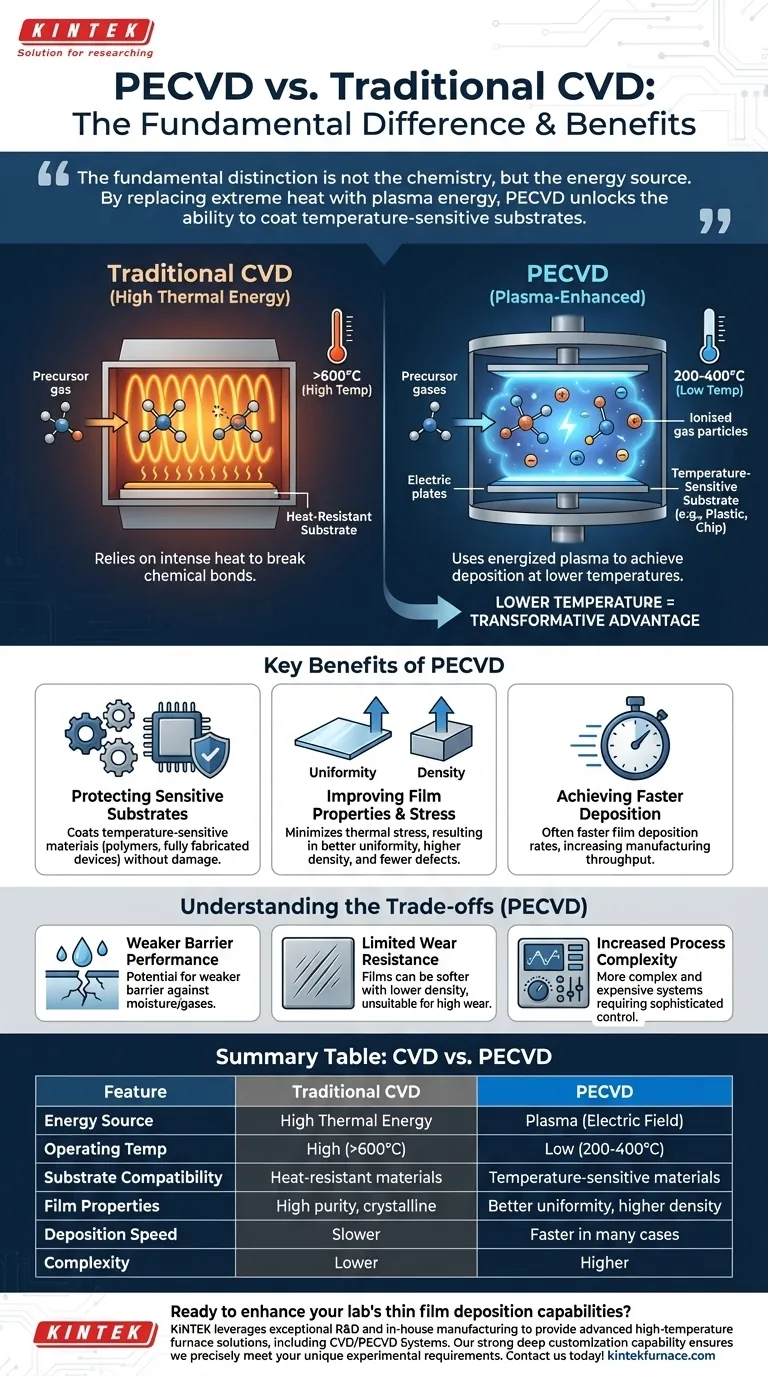

En esencia, la Deposición Química de Vapor Asistida por Plasma (PECVD) es un proceso de deposición de películas delgadas que se diferencia de la Deposición Química de Vapor (CVD) tradicional en un aspecto crítico. Mientras que la CVD convencional depende exclusivamente de la alta energía térmica para impulsar las reacciones químicas, la PECVD utiliza un plasma energizado para lograr el mismo objetivo a temperaturas significativamente más bajas. Esto permite la deposición de películas de alta calidad en materiales que no pueden soportar el calor intenso de la CVD tradicional.

La distinción fundamental no es la química, sino la fuente de energía. Al reemplazar el calor extremo con energía de plasma, la PECVD abre la capacidad de recubrir sustratos sensibles a la temperatura, expandiendo fundamentalmente las aplicaciones de la tecnología de deposición de vapor.

La Diferencia Fundamental: Fuente de Energía

Para comprender las implicaciones prácticas, primero debe captar cómo cada proceso energiza los gases precursores para crear una película sólida.

CVD Tradicional: Dependiendo del Calor

La CVD tradicional es conceptualmente simple. Los gases precursores se introducen en un horno de alta temperatura que contiene el sustrato. El calor intenso proporciona la energía térmica necesaria para romper los enlaces químicos de los gases, permitiendo que reaccionen y se depositen como una película delgada sobre la superficie del sustrato.

Este método es efectivo, pero su dependencia del calor es también su limitación principal. Las temperaturas suelen ser muy altas, lo que puede dañar o destruir muchos tipos de sustratos.

PECVD: Introduciendo el Plasma

La PECVD añade un elemento crucial: un campo eléctrico que ioniza los gases precursores, creando un plasma. Este plasma es un estado de la materia altamente energético que contiene iones y electrones libres.

La energía dentro del plasma—no la alta temperatura—es lo que descompone las moléculas precursoras. Esto permite que el proceso de deposición ocurra a temperaturas mucho más bajas, típicamente en el rango de 200-400°C, y a veces incluso menores.

Cómo la Temperatura Más Baja lo Cambia Todo

La capacidad de operar a temperaturas más bajas no es un pequeño ajuste; es una ventaja transformadora con varios beneficios críticos.

Protección de Sustratos Sensibles a la Temperatura

Esta es la ventaja más significativa de la PECVD. Permite la deposición de películas en materiales que serían destruidos por el calor de la CVD tradicional, como plásticos, polímeros y dispositivos semiconductores completamente fabricados con circuitos existentes.

Mejora de las Propiedades de la Película y el Estrés

Las altas temperaturas crean estrés térmico entre la película y el sustrato debido a las diferentes tasas de expansión térmica. La PECVD minimiza este estrés.

El resultado es a menudo una película con mejor uniformidad, mayor densidad y menos defectos como poros. Esto es crucial para crear componentes electrónicos y ópticos fiables.

Logro de Velocidades de Deposición Más Rápidas

En muchas aplicaciones industriales, como la fabricación de chips, la PECVD puede lograr tasas de deposición de películas más rápidas en comparación con la CVD térmica. Esto se traduce directamente en un mayor rendimiento y eficiencia de fabricación.

Comprender las Compensaciones

Aunque potente, la PECVD no es una solución universal. Viene con su propio conjunto de consideraciones y posibles desventajas.

Rendimiento de Barrera Más Débil

Dependiendo de las condiciones específicas del plasma y los materiales utilizados, las películas de PECVD pueden exhibir un rendimiento más débil como barrera contra la humedad o los gases en comparación con las películas depositadas por otros métodos.

Resistencia al Desgaste Limitada

El proceso a menor temperatura a veces puede resultar en películas que son más blandas o tienen menor densidad que sus contrapartes de CVD a alta temperatura. Esto puede hacerlas menos adecuadas para aplicaciones que requieren una alta resistencia al desgaste.

Mayor Complejidad del Proceso

Los sistemas PECVD son más complejos y caros que los simples hornos de CVD térmica. La gestión del plasma requiere un control sofisticado sobre el flujo de gas, la presión y la potencia de RF, añadiendo otra capa de variables operativas.

Tomar la Decisión Correcta: CVD vs. PECVD

Elegir entre estos métodos requiere una comprensión clara de las limitaciones y objetivos de su proyecto.

- Si su enfoque principal es depositar una película cristalina y de alta pureza y su sustrato puede tolerar altas temperaturas: La CVD tradicional es una opción robusta, bien entendida y efectiva.

- Si su enfoque principal es recubrir un sustrato sensible a la temperatura o minimizar el estrés térmico en su componente: La PECVD es el método definitivo y superior, que ofrece películas de alta calidad sin el riesgo de daño térmico.

En última instancia, comprender el papel de la energía—térmica frente a plasma—es clave para seleccionar la técnica de deposición adecuada para su aplicación específica.

Tabla Resumen:

| Característica | CVD Tradicional | PECVD |

|---|---|---|

| Fuente de Energía | Alta energía térmica | Plasma (campo eléctrico) |

| Temperatura de Funcionamiento | Alta (a menudo >600°C) | Baja (200-400°C) |

| Compatibilidad del Sustrato | Materiales resistentes al calor | Materiales sensibles a la temperatura (p. ej., plásticos, semiconductores) |

| Propiedades de la Película | Alta pureza, cristalina | Mejor uniformidad, mayor densidad, menos defectos |

| Velocidad de Deposición | Más lenta | Más rápida en muchos casos |

| Complejidad | Menor | Mayor (requiere control del plasma) |

¿Listo para mejorar las capacidades de deposición de películas delgadas de su laboratorio? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus requisitos experimentales únicos, ya sea que esté trabajando con sustratos sensibles a la temperatura o necesite propiedades de película optimizadas. Contáctenos hoy para analizar cómo nuestras soluciones personalizadas pueden impulsar su investigación y producción.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases