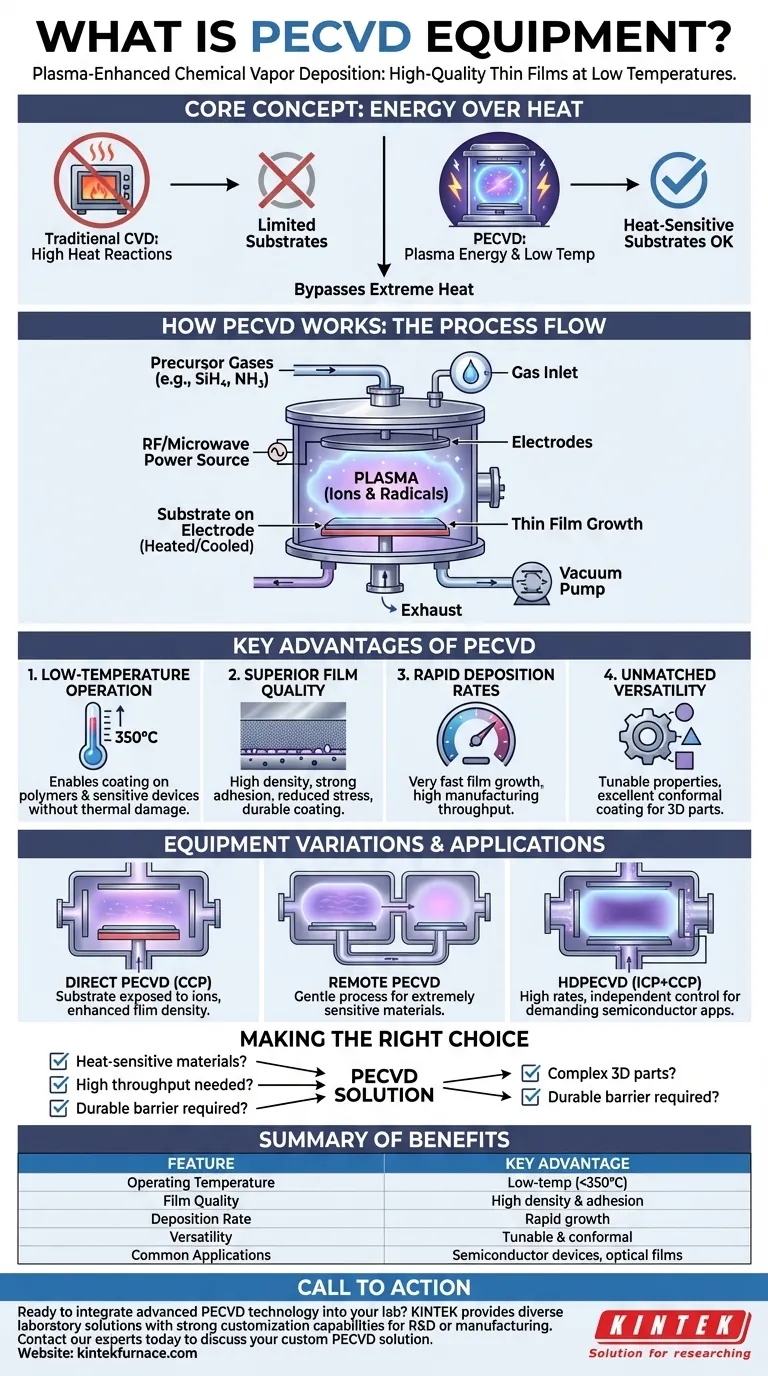

En esencia, el equipo de Deposición Química de Vapor Asistida por Plasma (PECVD) es un sistema diseñado para depositar películas delgadas de alta calidad sobre un sustrato. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que depende de altas temperaturas para impulsar las reacciones químicas, el PECVD utiliza un plasma energizado para lograr la deposición a temperaturas significativamente más bajas, lo que lo hace indispensable para la ingeniería de materiales moderna.

La ventaja fundamental del PECVD es su capacidad para evitar la necesidad de calor extremo. Al utilizar el plasma para descomponer los gases precursores, permite la creación de películas delgadas de alto rendimiento en materiales que de otro modo se dañarían o destruirían por los procesos convencionales de alta temperatura.

Cómo funciona el PECVD: Usar energía en lugar de calor

Para comprender el equipo, primero debe comprender el proceso. El PECVD manipula la química dentro de un vacío introduciendo energía en forma de plasma.

Los componentes centrales

Un sistema PECVD es fundamentalmente un entorno controlado. Consta de una cámara de vacío para eliminar contaminantes atmosféricos, entradas de gas para introducir cantidades precisas de gases precursores y un conjunto de electrodos.

Estos electrodos están conectados a una fuente de alimentación de radiofrecuencia (RF) o microondas, que es el motor que crea el plasma. El sustrato se asienta sobre uno de los electrodos, que a menudo se puede calentar o enfriar para ajustar el proceso.

El proceso asistido por plasma

El proceso comienza colocando un sustrato dentro de la cámara y creando un vacío. Luego se introducen gases precursores, como silano (SiH₄) y amoníaco (NH₃) para películas de nitruro de silicio.

A continuación, se activa la fuente de alimentación de RF, creando un potente campo eléctrico entre los electrodos. Este campo energiza el gas, despojando electrones de los átomos y creando un gas ionizado brillante conocido como plasma.

Dentro de este plasma, se forman iones y radicales altamente reactivos a una temperatura general baja. Estas especies reactivas luego bombardean la superficie del sustrato, donde reaccionan y se unen para formar una película delgada densa y uniforme.

Ventajas clave del método PECVD

Elegir PECVD es a menudo una decisión estratégica impulsada por su combinación única de beneficios que son difíciles de lograr con otros métodos como la deposición física de vapor (PVD) o el CVD de alta temperatura.

Operación a baja temperatura

Esta es la característica definitoria del PECVD. Al operar a temperaturas más bajas (a menudo por debajo de 350 °C), permite la deposición en sustratos sensibles a la temperatura como polímeros, plásticos y ciertos dispositivos semiconductores sin causar daños térmicos.

Calidad de película superior

Las películas PECVD son conocidas por su excelente calidad. Exhiben alta densidad con menos orificios, fuerte adhesión al sustrato y tensión interna reducida, lo que las hace menos propensas a agrietarse. El resultado es un recubrimiento más duradero y confiable.

Altas tasas de deposición

La alta reactividad de las especies dentro del plasma conduce a un crecimiento de película muy rápido. Para algunos materiales, como el nitruro de silicio, las tasas de deposición pueden ser más de 160 veces más rápidas que el CVD convencional, lo que permite un mayor rendimiento en entornos de fabricación.

Versatilidad inigualable

El proceso es increíblemente flexible. Al ajustar la composición del gas, la presión y la potencia del plasma, los ingenieros pueden ajustar con precisión las propiedades de la película, como su resistencia química o sus características ópticas. También es excelente para recubrir superficies tridimensionales complejas de manera uniforme.

Comprensión de las variaciones del equipo PECVD

No todos los sistemas PECVD son iguales. El diseño específico del reactor dicta sus capacidades y aplicaciones ideales. Comprender estas diferencias es clave para seleccionar la herramienta adecuada.

Reactores de plasma directo vs. remoto

El PECVD directo, también conocido como plasma acoplado capacitivamente (CCP), es la configuración más común. El sustrato se coloca directamente dentro del plasma, exponiéndolo tanto a las especies químicas como al bombardeo iónico, lo que puede mejorar la densidad de la película.

El PECVD remoto genera el plasma en una cámara separada. Solo las especies químicamente reactivas fluyen hacia el sustrato, no los iones de alta energía. Este proceso más suave es ideal para depositar películas sobre materiales electrónicos extremadamente sensibles donde se debe evitar el daño inducido por iones.

PECVD de alta densidad (HDPECVD)

Esta técnica avanzada combina una fuente de plasma acoplada inductivamente (ICP) para crear un plasma muy denso con un sesgo de acoplamiento capacitivo separado en el sustrato. HDPECVD ofrece tasas de deposición más altas y proporciona un control independiente sobre las propiedades de la película, lo que lo convierte en una herramienta poderosa para aplicaciones de semiconductores exigentes.

Errores comunes y consideraciones

Aunque es potente, el PECVD no es una solución universal. El equipo es complejo y opera al vacío, lo que requiere una inversión de capital y mantenimiento significativos. La naturaleza "semi-limpia" de algunas herramientas significa que pueden no ser adecuadas para las líneas de fabricación de semiconductores de ultra alta pureza más estrictas sin consideraciones de diseño específicas.

Tomar la decisión correcta para su aplicación

Su objetivo específico determina si el PECVD es la tecnología correcta para su proyecto.

- Si su enfoque principal es la deposición sobre materiales sensibles al calor: El PECVD es la opción clara y, a menudo, la única debido a sus capacidades de baja temperatura.

- Si su enfoque principal es el rendimiento de fabricación: Las rápidas tasas de deposición del PECVD ofrecen una ventaja significativa sobre muchas otras técnicas de película delgada.

- Si su enfoque principal es recubrir piezas 3D complejas: La naturaleza conformada de la deposición PECVD proporciona una cobertura uniforme que es difícil de lograr con métodos PVD de línea de visión.

- Si su enfoque principal es crear una barrera duradera y de alta calidad: Las películas densas, no porosas y resistentes a las grietas del PECVD son ideales para aplicaciones de protección y anticorrosión.

En última instancia, el equipo PECVD le permite crear materiales avanzados que serían imposibles de fabricar solo con calor.

Tabla de resumen:

| Característica | Ventaja clave |

|---|---|

| Temperatura de funcionamiento | Proceso a baja temperatura (< 350°C), ideal para sustratos sensibles al calor |

| Calidad de la película | Alta densidad, fuerte adhesión y tensión interna reducida |

| Tasa de deposición | Crecimiento rápido de la película, significativamente más rápido que el CVD convencional |

| Versatilidad | Propiedades de película ajustables y excelente recubrimiento conforme para piezas 3D |

| Aplicaciones comunes | Dispositivos semiconductores, recubrimientos protectores, películas ópticas, MEMS |

¿Listo para integrar tecnología PECVD avanzada en su laboratorio?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios hornos de alta temperatura avanzados y soluciones de deposición de películas delgadas. Nuestros sistemas PECVD se complementan con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos, ya sea para I+D o fabricación de alto rendimiento.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo una solución PECVD personalizada puede avanzar en sus proyectos de ingeniería de materiales.

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se deposita el dióxido de silicio a partir de tetraetilortosilicato (TEOS) en PECVD? Logre películas de SiO2 de baja temperatura y alta calidad

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Qué parámetros controlan la calidad de las películas depositadas por PECVD? Variables clave para propiedades de película superiores

- ¿Qué es el calentamiento por resistencia y cómo se clasifica? Descubra el mejor método para sus necesidades térmicas

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura