En resumen, la Deposición Química de Vapor Asistida por Plasma (PECVD) es una tecnología fundamental para la fabricación de recubrimientos ópticos avanzados. Permite la deposición de películas delgadas con propiedades ópticas diseñadas con precisión, como un índice de refracción específico, sobre una amplia variedad de materiales, incluidos aquellos que no pueden soportar altas temperaturas. Este control lo hace esencial para crear productos como lentes antirreflectantes, espejos especializados y filtros ópticos.

La verdadera ventaja del PECVD en óptica no es solo su capacidad para depositar un recubrimiento, sino su potencia para hacerlo a bajas temperaturas. Esto posibilita el uso de recubrimientos ópticos de alto rendimiento en materiales sensibles al calor como los plásticos y permite una cobertura uniforme en superficies complejas y no planas.

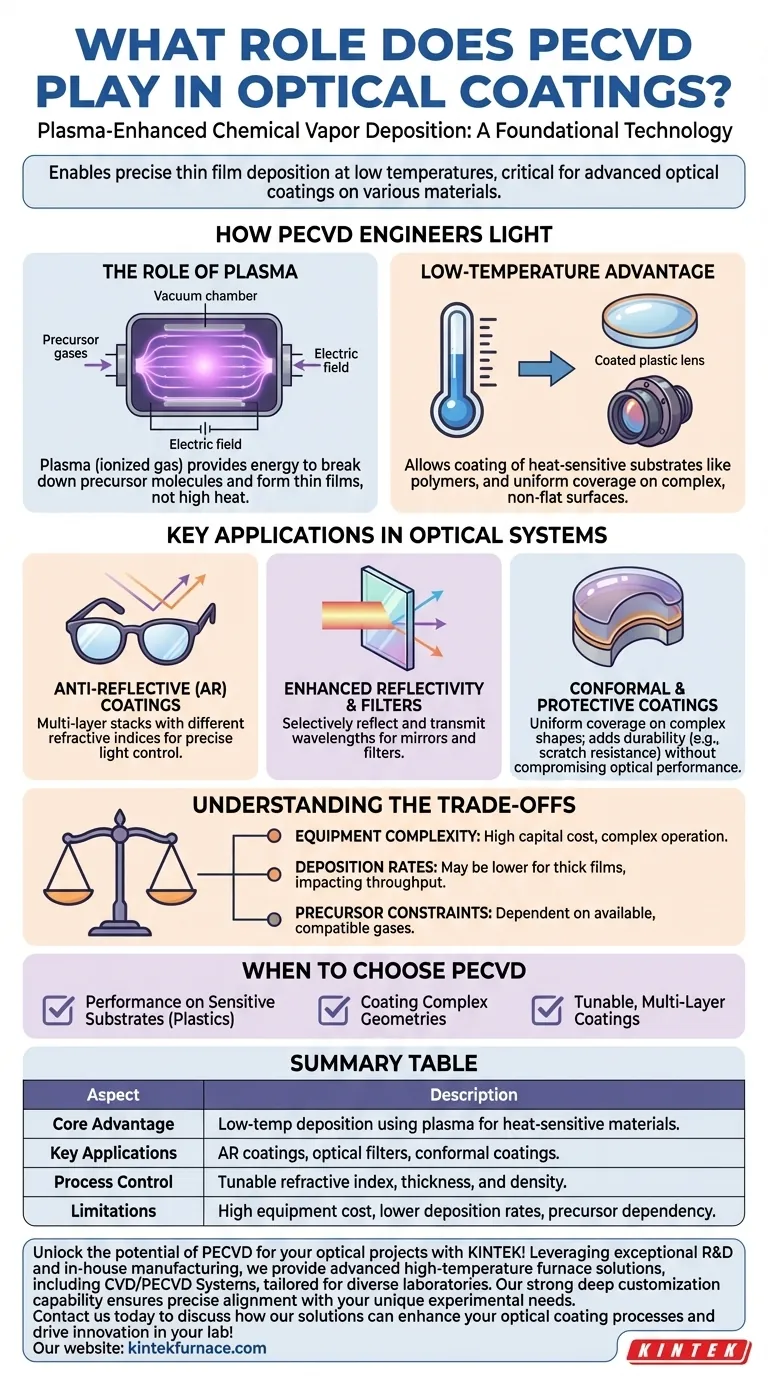

Cómo los Ingenieros del PECVD Dirigen la Luz

La eficacia del PECVD radica en su método único para energizar el proceso de deposición. A diferencia de la Deposición Química de Vapor (CVD) tradicional, que se basa en altas temperaturas, el PECVD utiliza plasma.

El Papel del Plasma

El proceso tiene lugar en una cámara de vacío donde se introducen los gases precursores. Se aplica un campo eléctrico, excitando el gas a un plasma, un estado ionizado de la materia.

Este plasma contiene iones y radicales altamente reactivos. Proporciona la energía necesaria para descomponer las moléculas precursoras e impulsar las reacciones químicas que forman la película delgada en la superficie del sustrato.

La Ventaja de la Baja Temperatura

Debido a que el plasma proporciona la energía, el sustrato en sí no necesita calentarse a temperaturas extremas. Esta es la ventaja más importante para muchas aplicaciones ópticas.

Esto permite el recubrimiento exitoso de sustratos sensibles a la temperatura como polímeros (plásticos), componentes ópticos ensamblados y otros materiales que se dañarían o destruirían con métodos de deposición a alta temperatura.

Precisión a Través del Control del Proceso

Las propiedades finales del recubrimiento óptico están directamente ligadas a los parámetros del proceso. Al controlar meticulosamente la composición del gas, la presión, la temperatura y la potencia del plasma, los ingenieros pueden ajustar con precisión las características de la película.

Lo más importante es que esto permite el ajuste fino del índice de refracción, la densidad y el espesor de la película, que son las variables fundamentales utilizadas para controlar cómo la luz se refleja o transmite a través de una superficie.

Aplicaciones Clave en Sistemas Ópticos

El control y el procesamiento a baja temperatura del PECVD permiten una variedad de aplicaciones ópticas críticas.

Recubrimientos Antirreflectantes (AR)

Los recubrimientos AR reducen los reflejos no deseados de superficies como lentes de gafas y ópticas de cámaras. Normalmente consisten en múltiples capas, cada una con un índice de refracción y un espesor diferentes.

El PECVD es ideal para crear estas complejas pilas multicapa, ya que permite la deposición precisa y secuencial de diferentes materiales para lograr la interferencia destructiva deseada de las ondas de luz.

Reflectividad Mejorada y Filtros

El mismo principio de estratificación de materiales con diferentes índices de refracción se puede utilizar para crear recubrimientos altamente reflectantes para espejos o filtros ópticos especializados.

Estos filtros, conocidos como filtros dicroicos, están diseñados para reflejar selectivamente ciertas longitudes de onda de luz mientras transmiten otras, una capacidad esencial en dispositivos como fotómetros y sistemas de proyección.

Recubrimientos Conformados y Protectores

El PECVD proporciona una excelente cobertura conformada, lo que significa que puede depositar una película uniforme sobre piezas con formas complejas o irregulares, como lentes curvas o sensores ópticos intrincados.

Además, se puede utilizar para depositar materiales duros y duraderos como el nitruro de silicio. Estas películas añaden resistencia al rayado y protección ambiental a las superficies ópticas delicadas sin comprometer su rendimiento óptico.

Comprensión de las Compensaciones

Aunque es potente, el PECVD no es una solución universal. Una evaluación objetiva requiere comprender sus limitaciones.

Complejidad del Equipo y del Proceso

Los sistemas PECVD son cámaras de vacío complejas que requieren una inversión de capital significativa y experiencia para operar y mantener. El proceso en sí puede ser sensible a la contaminación y requiere una calibración cuidadosa.

Tasas de Deposición

Aunque es efectivo, el PECVD puede tener tasas de deposición más bajas en comparación con otros métodos como el pulverizado (sputtering). Para aplicaciones que requieren películas muy gruesas, esto puede llevar a tiempos de procesamiento más largos, afectando el rendimiento y el costo.

Restricciones de Materiales Precursores

El proceso depende de la disponibilidad de gases precursores adecuados que puedan disociarse eficazmente en un plasma para formar la película deseada. La química debe ser compatible con el entorno del plasma, y la pureza del precursor es fundamental para la calidad del recubrimiento óptico final.

Cuándo Elegir PECVD para Su Proyecto Óptico

Su elección de tecnología de deposición depende totalmente de las limitaciones específicas y los objetivos de rendimiento de su proyecto.

- Si su enfoque principal es el rendimiento en sustratos sensibles: El PECVD es la opción definitiva para recubrir plásticos, polímeros o componentes preensamblados que no toleran el calor elevado.

- Si su enfoque principal es recubrir geometrías complejas: La naturaleza conformada del PECVD lo hace superior para lograr recubrimientos uniformes en lentes curvas, ópticas estructuradas u otras superficies no planas.

- Si su enfoque principal son los recubrimientos multicapa ajustables: El PECVD proporciona el control capa por capa sobre el índice de refracción y el espesor requerido para recubrimientos AR de alto rendimiento y filtros ópticos avanzados.

Al comprender su mecanismo central y sus compensaciones, puede determinar con confianza si el PECVD es la herramienta adecuada para lograr sus objetivos ópticos específicos.

Tabla Resumen:

| Aspecto | Descripción |

|---|---|

| Ventaja Principal | Deposición a baja temperatura mediante plasma, que permite el recubrimiento de materiales sensibles al calor como los plásticos. |

| Aplicaciones Clave | Recubrimientos antirreflectantes, filtros ópticos, recubrimientos conformados sobre formas complejas. |

| Control del Proceso | Índice de refracción, espesor y densidad ajustables mediante modificaciones en el gas, la presión y la potencia del plasma. |

| Limitaciones | Alto costo del equipo, tasas de deposición más bajas y dependencia de los gases precursores. |

¡Desbloquee el potencial del PECVD para sus proyectos ópticos con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, adaptados para diversos laboratorios. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, ya sea que esté desarrollando recubrimientos antirreflectantes, filtros ópticos o recubrimientos sobre materiales sensibles al calor. ¡Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar sus procesos de recubrimiento óptico e impulsar la innovación en su laboratorio!

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo funciona el CVD asistido por plasma? Logre la deposición de películas delgadas de alta calidad a baja temperatura

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo funciona la deposición de vapor por plasma? Una solución de baja temperatura para recubrimientos avanzados

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura