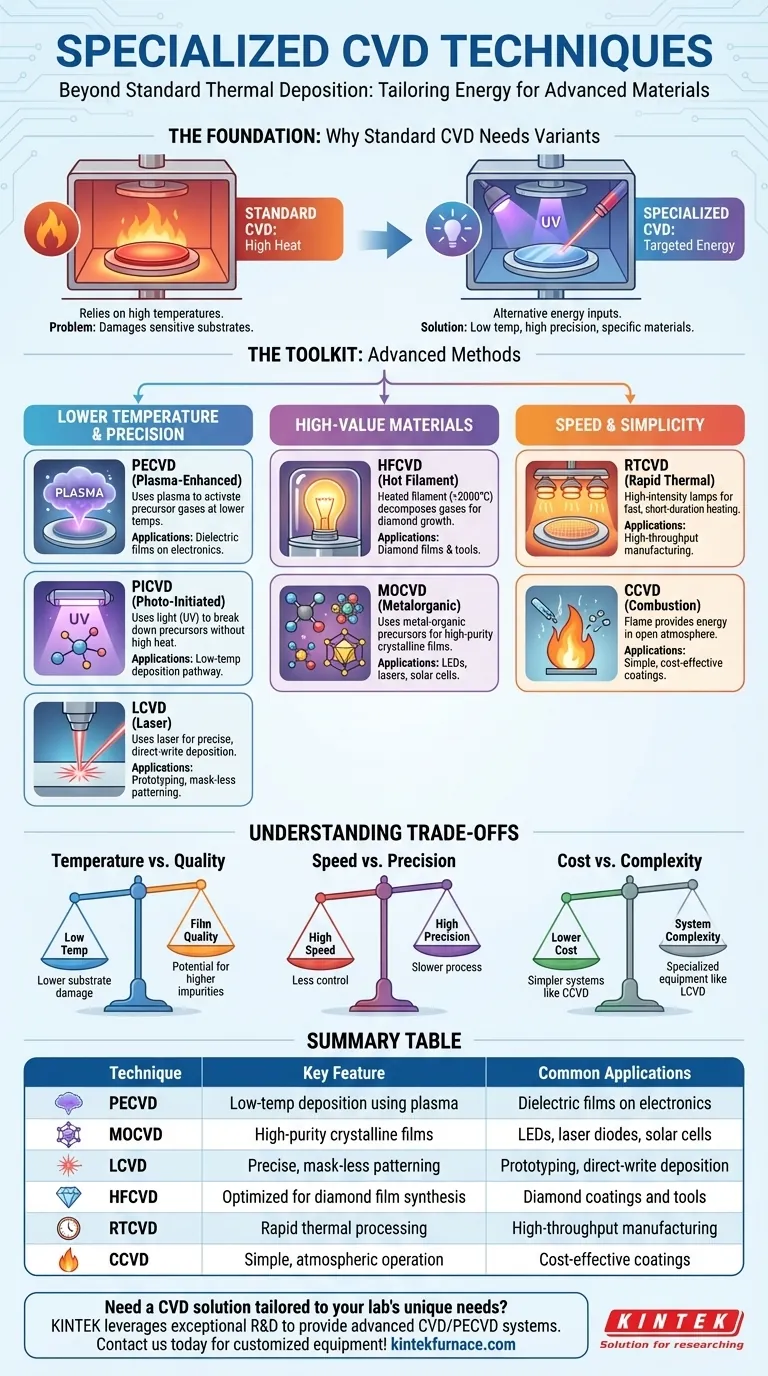

Las técnicas especializadas de deposición química de vapor (CVD) son variaciones avanzadas del proceso térmico estándar, cada una diseñada para superar limitaciones específicas. Métodos como la CVD asistida por plasma (PECVD), la CVD organometálica (MOCVD) y la CVD láser (LCVD) modifican la forma en que se entrega la energía a los gases precursores, lo que permite la deposición a temperaturas más bajas, con mayor precisión o para crear materiales altamente específicos como películas de diamante o semiconductores compuestos.

La diferencia fundamental entre la CVD estándar y sus variantes especializadas no es el objetivo —depositar una película delgada— sino el método de aporte de energía. Al reemplazar o complementar el calor generalizado con plasma, luz o calentamiento localizado, estas técnicas proporcionan un control preciso sobre el entorno de deposición para satisfacer las demandas específicas de la aplicación.

La base: por qué la CVD estándar necesita variantes

El principio fundamental de la CVD

La deposición química de vapor es un proceso en el que un sustrato se expone a gases precursores volátiles dentro de una cámara de reacción. Estos gases se descomponen al activarse, normalmente por calor, y el material deseado se deposita como una película delgada y sólida sobre la superficie del sustrato. Este proceso garantiza una cobertura uniforme y completa, incluso en formas complejas.

La limitación inherente: el calor elevado

La CVD térmica estándar se basa en calentar toda la cámara y el sustrato a altas temperaturas para iniciar la reacción química. Esto funciona bien para materiales robustos, pero puede dañar o destruir sustratos sensibles, como los utilizados en microelectrónica o polímeros. Esta limitación única es el principal impulsor del desarrollo de métodos especializados de CVD.

CVD especializada: un conjunto de herramientas para materiales avanzados

Reducción de la temperatura con plasma: PECVD

La CVD asistida por plasma (PECVD) utiliza un campo eléctrico para generar un plasma (un gas ionizado) en la cámara de reacción. Este plasma de alta energía activa los gases precursores a temperaturas mucho más bajas de las requeridas por la CVD térmica.

Esto hace que la PECVD sea indispensable para depositar películas dieléctricas como nitruro de silicio y silicio amorfo sobre circuitos integrados sensibles a la temperatura.

Uso de la luz como energía y precisión: PICVD y LCVD

La CVD fotoiniciada (PICVD) utiliza una fuente de luz, generalmente ultravioleta (UV), para descomponer las moléculas precursoras. La energía de los fotones impulsa la reacción química sin necesidad de un calor elevado del sustrato, ofreciendo otra vía de deposición a baja temperatura.

La CVD láser (LCVD) va un paso más allá al utilizar un haz de láser altamente enfocado. El láser puede calentar un punto muy pequeño del sustrato o descomponer directamente las moléculas de gas a su paso, lo que permite una deposición precisa y de escritura directa sin necesidad de máscaras.

Orientación a materiales específicos de alto valor: HFCVD y MOCVD

La CVD con filamento caliente (HFCVD) es una técnica optimizada para la síntesis de películas de diamante. Se calienta un filamento de tungsteno o tantalio a más de 2000 °C para descomponer los gases precursores como el metano y el hidrógeno, creando el hidrógeno atómico específico necesario para el crecimiento de diamantes de alta calidad.

La CVD organometálica (MOCVD) utiliza compuestos organometálicos como precursores. Estas moléculas especializadas son cruciales para depositar películas monocristalinas de alta pureza necesarias para los semiconductores compuestos, que son los bloques de construcción de los LED, los diodos láser y las células solares de alta eficiencia.

Optimización para velocidad y simplicidad: RTCVD y CCVD

La CVD de recocido rápido (RTCVD) emplea lámparas de alta intensidad para calentar el sustrato muy rápidamente durante breves períodos. Este método de procesamiento de oblea única reduce el tiempo total de exposición térmica, aumentando el rendimiento de la fabricación.

La CVD por combustión (CCVD), también conocida como deposición por llama, es única porque a menudo opera a la atmósfera. Los precursores se añaden a una llama, que proporciona la energía para la descomposición y deposición sobre un sustrato cercano. Es un método más sencillo y a menudo de menor coste, adecuado para ciertos tipos de recubrimientos.

Comprensión de las compensaciones

Temperatura frente a calidad de la película

Aunque los métodos a baja temperatura como la PECVD evitan el daño al sustrato, las películas resultantes pueden tener propiedades diferentes a las de sus contrapartes a alta temperatura. Por ejemplo, las películas depositadas por PECVD pueden contener concentraciones más altas de hidrógeno, lo que afecta a sus características eléctricas u ópticas.

Velocidad frente a precisión

Las técnicas diseñadas para la velocidad y la simplicidad, como la CVD por combustión, sacrifican el entorno de vacío prístino de otros métodos. Esto puede provocar una menor pureza de la película y un menor control sobre el espesor y la uniformidad en comparación con procesos más lentos y controlados como MOCVD o PECVD.

Coste y complejidad

Los sistemas especializados de CVD añaden complejidad y coste. Un sistema PECVD requiere un generador de plasma y fuentes de alimentación de RF, mientras que un sistema LCVD necesita un láser caro y una óptica precisa. Esta inversión solo se justifica cuando los beneficios —como el procesamiento a baja temperatura o la deposición selectiva— son críticos.

Tomar la decisión correcta para su aplicación

La elección de la variante de CVD correcta requiere alinear las fortalezas de la técnica con su objetivo principal.

- Si su enfoque principal es la deposición en sustratos sensibles al calor, como la electrónica: PECVD o PICVD son sus principales candidatos debido a sus bajas temperaturas de procesamiento.

- Si su enfoque principal es crear películas cristalinas de alta pureza como diamantes o semiconductores compuestos: HFCVD (para diamante) y MOCVD (para optoelectrónica) están diseñados específicamente para estas tareas exigentes.

- Si su enfoque principal es la fabricación de alto rendimiento: RTCVD ofrece ciclos de procesamiento más rápidos, mientras que CCVD puede proporcionar una solución simple y escalable a presión atmosférica para ciertos recubrimientos.

- Si su enfoque principal es el modelado preciso sin máscara para prototipado o reparación: LCVD es la opción ideal por su capacidad de "escribir" material directamente sobre un sustrato.

En última instancia, la selección del método de CVD adecuado consiste en hacer coincidir el mecanismo de entrega de energía con su material, sustrato y requisitos de rendimiento específicos.

Tabla resumen:

| Técnica | Característica clave | Aplicaciones comunes |

|---|---|---|

| PECVD | Deposición a baja temperatura usando plasma | Películas dieléctricas en electrónica |

| MOCVD | Películas cristalinas de alta pureza | LED, diodos láser, células solares |

| LCVD | Modelado preciso sin máscara | Prototipado, deposición de escritura directa |

| HFCVD | Optimizado para la síntesis de películas de diamante | Recubrimientos y herramientas de diamante |

| RTCVD | Procesamiento térmico rápido | Fabricación de alto rendimiento |

| CCVD | Operación simple a presión atmosférica | Recubrimientos rentables |

¿Necesita una solución de CVD adaptada a las necesidades únicas de su laboratorio? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas de CVD/PECVD. Nuestra sólida capacidad de personalización garantiza una adaptación precisa a sus requisitos experimentales, ya esté trabajando con sustratos sensibles o materiales de alto valor. Contáctenos hoy mismo para analizar cómo podemos mejorar sus procesos de deposición con equipos fiables y personalizados.

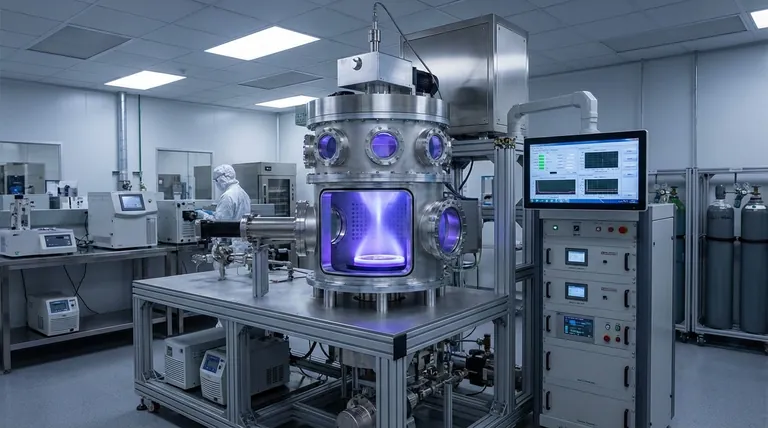

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué ventajas ofrecen las herramientas de diamante MPCVD en aplicaciones industriales? Maximizar la vida útil y la eficiencia

- ¿Cómo se compara el grado de ionización en MPCVD con otros métodos? Descubra una calidad de película y una velocidad superiores

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Qué es la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Descubra la Síntesis de Diamantes Ultra Puros

- ¿Qué significa CVD y cuál es su función principal? Descubra la deposición de películas delgadas de alta pureza