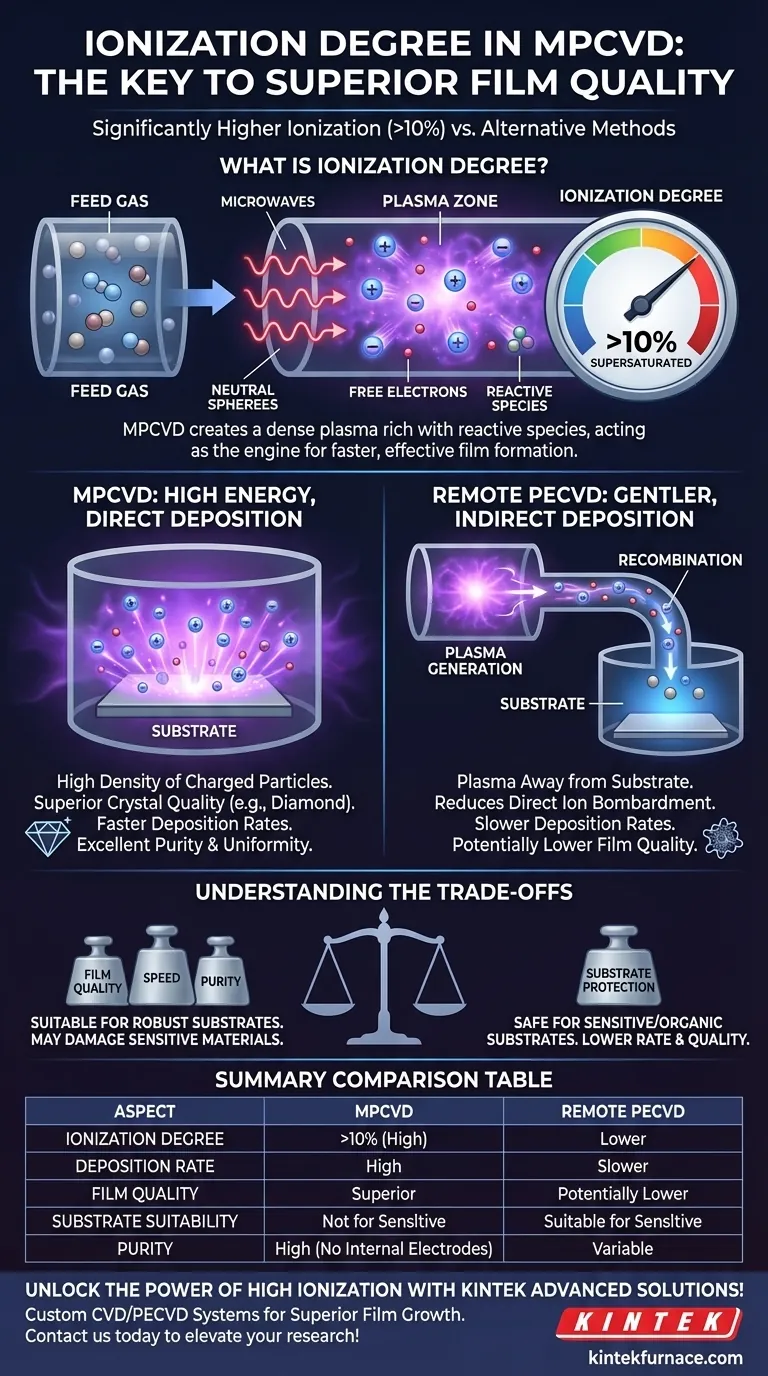

En resumen, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) tiene un grado de ionización significativamente mayor en comparación con muchos métodos alternativos. La ionización del gas de alimentación en un sistema MPCVD puede superar el 10%, creando un entorno de plasma denso rico en especies reactivas. Este alto grado de ionización es una razón principal por la que MPCVD logra tasas de deposición superiores y películas de mayor calidad en comparación con técnicas como la Deposición Química de Vapor Mejorada por Plasma (PECVD) remota.

La decisión central entre MPCVD y los métodos alternativos radica en una compensación crítica: el alto grado de ionización de MPCVD ofrece una calidad y velocidad de película excepcionales, pero este entorno de alta energía puede ser inadecuado para sustratos sensibles.

Por qué el grado de ionización es una métrica crítica

Para comprender las diferencias prácticas entre los métodos de deposición, primero debe comprender por qué el grado de ionización es tan importante. Dicta directamente la eficiencia y la calidad del proceso de crecimiento de la película.

Definición de ionización en la deposición

La ionización es el proceso de energizar un gas hasta que sus átomos o moléculas pierden o ganan electrones, convirtiéndolos en iones cargados y otras especies reactivas. En MPCVD, las microondas energizan el gas de alimentación (por ejemplo, hidrógeno y una fuente de carbono) en un estado de plasma altamente reactivo.

El impacto directo de la alta ionización

Un alto grado de ionización, como el 10%+ que se puede lograr con MPCVD, significa que la cámara de reacción está llena de una concentración sobresaturada de hidrógeno atómico y grupos que contienen carbono. Esta alta densidad de bloques de construcción reactivos es el motor detrás del rendimiento de MPCVD, lo que permite una formación de película más rápida y efectiva en el sustrato.

Cómo MPCVD logra una alta densidad de plasma

MPCVD utiliza energía de microondas para crear una descarga estable y no polar. Esto significa que no hay electrodos o filamentos calientes dentro de la cámara que puedan introducir contaminantes. Este método acopla eficientemente la energía al gas, lo que lleva a una gran área de plasma estable y de alta densidad.

Una comparación directa: MPCVD vs. PECVD remoto

El contraste entre MPCVD y PECVD remoto ilustra claramente el impacto del grado de ionización en los resultados del proceso.

MPCVD: Alta energía, alto rendimiento

MPCVD prioriza la creación del entorno más reactivo posible directamente alrededor del sustrato. Esto da como resultado una alta densidad de partículas cargadas que promueve el crecimiento de estructuras cristalinas de alta pureza y alta calidad, como películas de diamante, con excelente homogeneidad en grandes áreas.

PECVD remoto: Un enfoque más suave

En el PECVD remoto, el plasma se genera lejos del sustrato. Las especies reactivas se transportan luego a la región de deposición, que se mantiene libre de plasma. Esta separación protege el sustrato del bombardeo y daño directo de iones.

La desventaja es que muchas especies reactivas se recombinan o pierden energía durante el transporte. Esto resulta en un grado de ionización efectivo más bajo en la superficie del sustrato, lo que puede conducir a tasas de deposición más lentas y una calidad de película potencialmente más baja en comparación con MPCVD.

Comprendiendo las compensaciones

Elegir una tecnología de deposición nunca se trata de encontrar un único método "mejor", sino el más adecuado para sus requisitos específicos. Las ventajas de MPCVD vienen con claras compensaciones.

Sensibilidad del sustrato

El principal inconveniente del plasma de alta energía de MPCVD es su potencial para dañar sustratos sensibles. El intenso entorno de microondas y plasma es inadecuado para materiales como ciertos polímeros o productos electrónicos orgánicos delicados que no pueden soportar la exposición a la energía.

Complejidad y costo del sistema

Los sistemas MPCVD son generalmente más complejos y representan una inversión inicial más alta en comparación con otras configuraciones de CVD. Sin embargo, para aplicaciones que exigen la más alta pureza y calidad cristalina, este costo a menudo se justifica por los resultados consistentes y de alta calidad.

Pureza y control

La eliminación de electrodos o filamentos internos le da a MPCVD una ventaja significativa en pureza. Combinado con un control de temperatura estable y un flujo de gas, permite un control excepcionalmente preciso sobre el espesor de la película, la pureza y la calidad cristalina, lo que es más difícil de lograr en otros sistemas.

Tomando la decisión correcta para su aplicación

Su elección del método de deposición debe estar impulsada por una comprensión clara de su objetivo principal.

- Si su objetivo principal es la máxima calidad de película y tasa de deposición: MPCVD es la opción superior, ya que su alto grado de ionización proporciona las condiciones ideales para el crecimiento de películas cristalinas densas y de alta pureza.

- Si su objetivo principal es la deposición en sustratos sensibles u orgánicos: PECVD remoto es la opción más segura, ya que protege el sustrato del daño directo del plasma, aunque a costa de la velocidad de deposición y la calidad final de la película.

- Si su objetivo principal es la uniformidad y pureza en grandes áreas: MPCVD ofrece un excelente control y un plasma estable y de gran volumen, lo que lo hace ideal para producir películas consistentes en un área amplia sin contaminación.

En última instancia, comprender el papel de la ionización le permite seleccionar la técnica de deposición que mejor se alinea con su material, sustrato y requisitos de rendimiento.

Tabla resumen:

| Aspecto | MPCVD | PECVD remoto |

|---|---|---|

| Grado de ionización | >10% | Menor |

| Tasa de deposición | Alta | Más lenta |

| Calidad de la película | Superior | Potencialmente menor |

| Idoneidad del sustrato | No apto para materiales sensibles | Apto para sustratos sensibles |

| Complejidad del sistema | Mayor | Menor |

| Pureza | Alta debido a la ausencia de electrodos internos | Variable |

¡Libere el poder de la alta ionización con las soluciones avanzadas de KINTEK!

¿Busca una calidad de película superior, tasas de deposición más rápidas y resultados de alta pureza en su laboratorio? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas a las diversas necesidades de laboratorio. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por una excepcional I+D y fabricación interna. Con sólidas capacidades de personalización profunda, satisfacemos con precisión sus requisitos experimentales únicos, asegurando un rendimiento óptimo para aplicaciones como MPCVD.

No permita que la sensibilidad del sustrato o la complejidad del sistema lo detengan; permítanos ayudarlo a alcanzar sus objetivos con equipos confiables y de alto rendimiento. Contáctenos hoy para discutir cómo nuestras soluciones pueden elevar sus procesos de investigación y producción.

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Qué es la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Descubra la Síntesis de Diamantes Ultra Puros

- ¿Qué ventajas ofrecen las herramientas de diamante MPCVD en aplicaciones industriales? Maximizar la vida útil y la eficiencia

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿Se puede reemplazar la atmósfera reductora con otros medios gaseosos? Explore soluciones avanzadas de ingeniería de superficies