En resumen, la Deposición Química de Vapor Mejorada por Plasma de Microondas (MPCVD) fabrica componentes ópticos de diamante utilizando energía de microondas para crear un plasma altamente controlado. Este plasma contiene átomos de carbono e hidrógeno energizados, que luego se depositan capa por capa sobre un sustrato, haciendo crecer una película de diamante policristalino puro y de alta calidad. Esta película se puede moldear en componentes ópticos superiores como ventanas, lentes y prismas.

La idea crítica es que el MPCVD se ha convertido en el método industrial dominante no solo porque puede hacer crecer diamante, sino porque resuelve los desafíos centrales de fabricación de pureza, velocidad y control. Crea diamante de grado óptico de manera limpia y repetible, una hazaña que los métodos más antiguos luchan por lograr a escala.

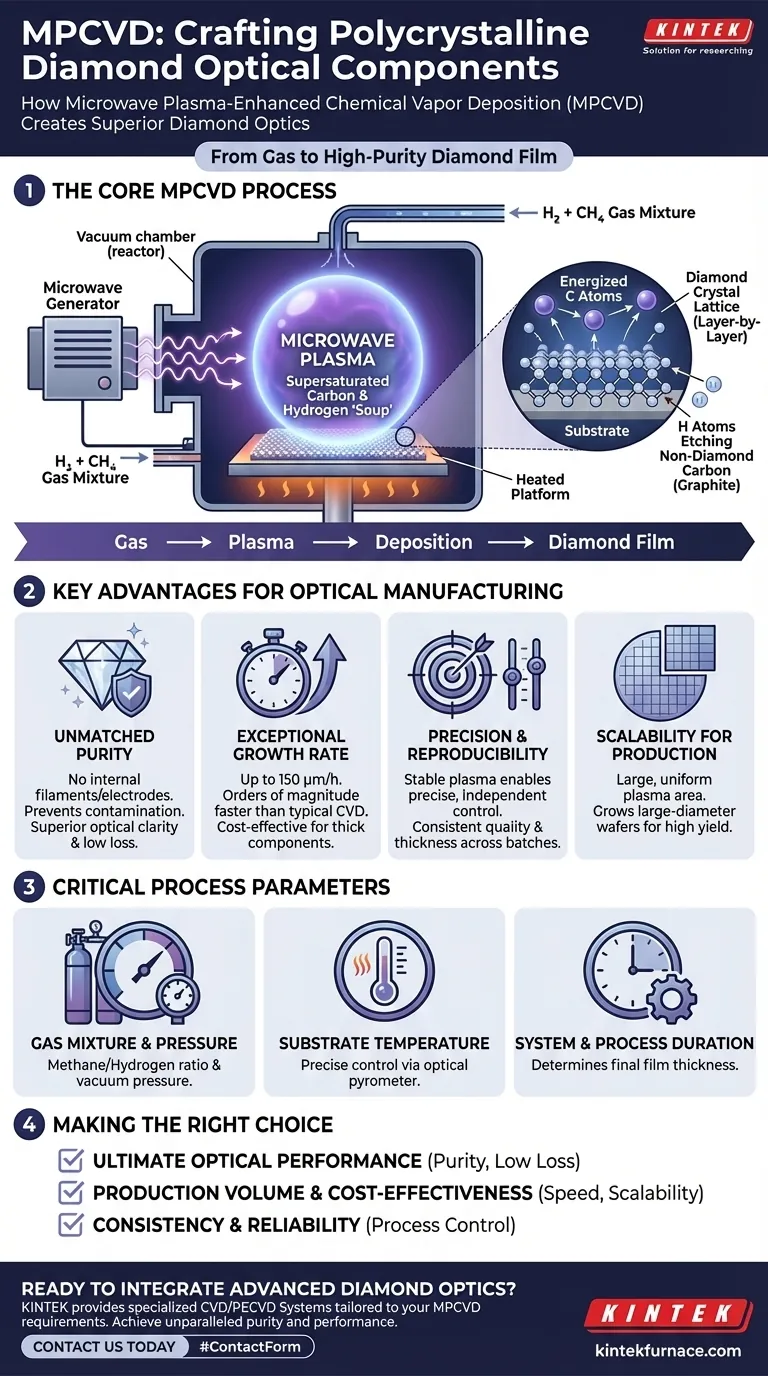

El proceso central de MPCVD: del gas al diamante

Para entender por qué el MPCVD es tan efectivo, debemos observar cómo transforma un gas simple en uno de los materiales más duros y ópticamente transparentes del mundo. El proceso ocurre dentro de una cámara de vacío altamente controlada, que es el corazón del reactor MPCVD.

Generación del plasma: el papel de las microondas

El proceso comienza introduciendo una mezcla precisa de gases, típicamente hidrógeno y un gas que contiene carbono como el metano, en la cámara. Luego, un generador inunda la cámara con microondas.

Esta energía de microondas excita el gas, arrancando electrones de los átomos y creando un plasma, una bola brillante de gas ionizado. El campo electromagnético oscilante provoca colisiones violentas, produciendo un plasma estable y de muy alta densidad que es ideal para el crecimiento del diamante.

El entorno de deposición: carbono sobresaturado

Este plasma de alta densidad es una "sopa" de grupos atómicos de carbono e hidrógeno sobresaturados. Crea el ambiente químico perfecto para que los átomos de carbono se organicen en los fuertes enlaces tetraédricos de una red cristalina de diamante en la superficie del sustrato.

El hidrógeno juega un papel crucial al grabar selectivamente cualquier carbono no diamantino (como el grafito), asegurando que la película en crecimiento sea de una pureza excepcionalmente alta.

Construcción de la película de diamante: crecimiento capa por capa

El sustrato preparado, calentado a una temperatura precisa, actúa como base. Los átomos de carbono energizados del plasma se depositan sobre su superficie, formando una película de diamante policristalino.

Este proceso continúa, construyendo el diamante capa atómica por capa atómica, hasta que se logra el espesor deseado. El material final posee un amplio rango de transparencia, alto índice de refracción y una pérdida óptica extremadamente baja.

Ventajas clave del MPCVD para la fabricación óptica

El MPCVD no es la única forma de sintetizar diamante, pero sus características específicas lo hacen idóneo para producir ópticas de alto rendimiento.

Pureza inigualable: evitando la contaminación

A diferencia de los métodos más antiguos, como el CVD de filamento caliente (HFCVD), el plasma MPCVD se genera sin electrodos ni filamentos dentro de la cámara. Esto elimina una fuente importante de contaminación, lo que resulta en una película de diamante químicamente más pura con propiedades ópticas superiores.

Velocidad y eficiencia de crecimiento excepcionales

Los sistemas MPCVD modernos pueden alcanzar tasas de crecimiento de hasta 150 μm/h. Esto es órdenes de magnitud más rápido que los procesos CVD típicos y es fundamental para que la producción de componentes ópticos gruesos sea económicamente viable.

Precisión y reproducibilidad

La estabilidad del plasma generado por microondas permite un control preciso e independiente sobre los parámetros clave. Esta estabilidad asegura que cada ciclo de producción produzca diamante de calidad y espesor consistentes, un requisito no negociable para ópticas de alta gama.

Escalabilidad para la producción industrial

Los reactores MPCVD pueden crear un área de plasma grande y uniforme. Esto permite el crecimiento de obleas de diamante de gran diámetro, que luego se pueden cortar en múltiples componentes ópticos más pequeños, lo que hace que el proceso sea altamente escalable para la demanda industrial.

Comprensión de los parámetros críticos del proceso

El éxito del proceso MPCVD depende de un control meticuloso sobre varias variables interconectadas. La mala gestión de estos parámetros puede comprometer la calidad del componente de diamante final.

La mezcla de gases y la presión

La proporción de metano a hidrógeno en la mezcla de gases influye directamente en la calidad y la velocidad de crecimiento del diamante. La presión dentro de la cámara de vacío también debe regularse cuidadosamente para mantener la estabilidad y la densidad del plasma.

Control de la temperatura del sustrato

La temperatura es uno de los factores más críticos. Si el sustrato está demasiado frío, el crecimiento se ralentiza. Si está demasiado caliente, puede ocurrir la formación de grafito indeseable (hollín) en lugar de diamante. Se utiliza un pirómetro óptico para monitorear y mantener la temperatura con extrema precisión.

Sistema y duración del proceso

Todo el sistema, desde el generador de microondas y los controladores de flujo de gas hasta las bombas de vacío y los enfriadores, debe funcionar en perfecta armonía. La duración del proceso de deposición se determina simplemente por el espesor deseado de la película de diamante final.

Tomar la decisión correcta para su aplicación

Comprender las fortalezas del MPCVD le permite especificar materiales con confianza, sabiendo que el proceso de fabricación subyacente es robusto y confiable.

- Si su enfoque principal es el rendimiento óptico y la pureza máximos: el MPCVD es la opción superior para aplicaciones donde incluso las impurezas mínimas pueden degradar el rendimiento, como en láseres de alta potencia o sensores sensibles.

- Si su enfoque principal es el volumen de producción y la rentabilidad: las altas tasas de crecimiento y la escalabilidad del MPCVD lo convierten en la única opción práctica para fabricar ópticas de diamante en cantidades industriales.

- Si su enfoque principal es la consistencia y la confiabilidad entre lotes: el control excepcional del proceso del MPCVD garantiza que los componentes ópticos producidos hoy coincidirán con las especificaciones de los producidos dentro de meses.

En última instancia, dominar el proceso MPCVD nos permite aprovechar las notables propiedades del diamante para aplicaciones ópticas exigentes con una precisión inigualable.

Tabla resumen:

| Ventaja clave del MPCVD | Beneficio para la fabricación óptica |

|---|---|

| Pureza inigualable | La ausencia de filamentos/electrodos internos previene la contaminación, asegurando una claridad óptica superior y baja pérdida. |

| Alta tasa de crecimiento (hasta 150 μm/h) | Permite la producción rentable de componentes ópticos gruesos a escala industrial. |

| Control preciso del proceso | Garantiza una calidad, espesor y propiedades ópticas consistentes en todos los lotes de producción. |

| Área de plasma escalable | Permite el crecimiento de obleas de diamante de gran diámetro, aumentando el rendimiento y la eficiencia. |

¿Listo para integrar ópticas avanzadas de diamante en sus sistemas?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD especializados. Nuestra sólida capacidad de personalización profunda nos permite adaptar con precisión nuestros equipos para satisfacer sus requisitos únicos de proceso MPCVD para el crecimiento de diamante policristalino de alta calidad.

Contáctenos hoy mismo para discutir cómo nuestras soluciones pueden ayudarle a lograr una pureza y un rendimiento inigualables en sus componentes ópticos.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes