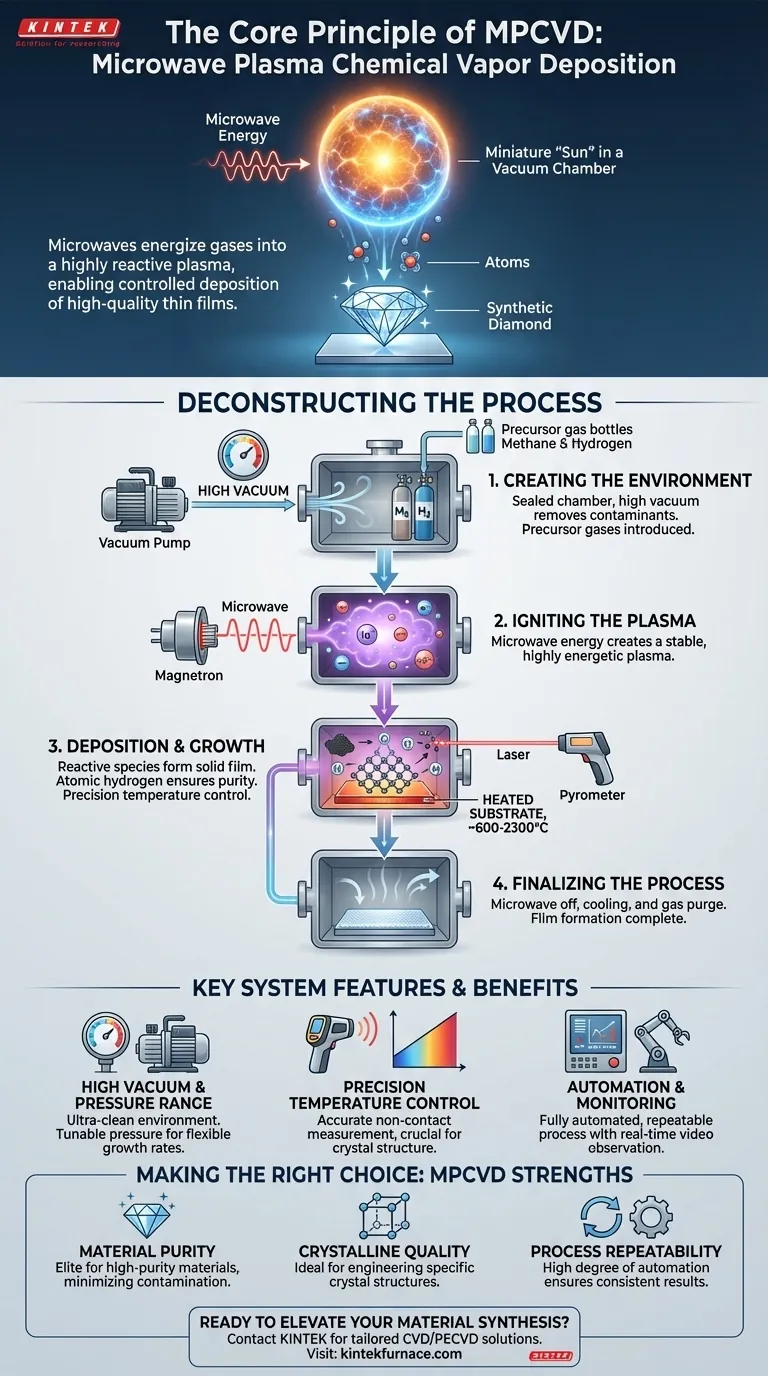

En su esencia, el principio básico de un sistema de deposición química de vapor por plasma de microondas (MPCVD) es utilizar energía de microondas para excitar gases precursores a un estado de plasma. Este plasma altamente reactivo permite entonces la deposición controlada de una película delgada sólida, como el diamante sintético, sobre un sustrato.

El sistema esencialmente crea un "sol" en miniatura altamente controlado en una cámara de vacío. Las microondas energizan gases específicos para convertirlos en plasma, que luego se descompone y deposita átomos sobre una superficie para crecer materiales excepcionalmente puros y de alta calidad, como películas de diamante y nanotubos.

Deconstruyendo el Proceso MPCVD

Para comprender verdaderamente el principio, es mejor desglosarlo en los distintos pasos operativos. Todo el proceso es una secuencia cuidadosamente coreografiada dentro de un entorno altamente controlado.

Paso 1: Creación del Entorno (Vacío y Precursores)

Primero, la cámara de reacción, típicamente hecha de metal para minimizar la contaminación, se sella y se bombea hasta un alto vacío. Este paso es crítico porque elimina los gases atmosféricos como el oxígeno y el nitrógeno, que de otro modo interferirían con las reacciones químicas y contaminarían la película final.

Una vez establecido el vacío, se introduce una mezcla precisa de precursores gaseosos en la cámara. Para el crecimiento de diamante, esta mezcla suele ser metano (la fuente de carbono) e hidrógeno.

Paso 2: Ignición del Plasma (Energía de Microondas)

Luego se dirigen microondas a la cámara. Esta energía enfocada es absorbida por las moléculas de gas, desprendiendo electrones de sus átomos y creando un gas brillante e ionizado conocido como plasma.

Este plasma es una "sopa" altamente energética de iones, electrones y especies neutras reactivas (como hidrógeno atómico y radicales de carbono). Mantener un plasma estable es esencial para asegurar que la película crezca uniformemente en todo el sustrato.

Paso 3: Deposición y Crecimiento (Formación de la Película)

El sustrato, colocado dentro del plasma, se calienta a una temperatura muy específica y alta. Las especies reactivas creadas en el plasma viajan a la superficie del sustrato y se "adhieren" a ella, formando una capa sólida.

Para el crecimiento de diamante, la alta concentración de hidrógeno atómico en el plasma juega un doble papel: elimina selectivamente cualquier carbono no diamante (como el grafito) que se forma, asegurando el crecimiento de una película de diamante pura. El control preciso de la temperatura, a menudo medido con un pirómetro sin contacto, es primordial para lograr la estructura cristalina deseada.

Paso 4: Finalización del Proceso (Enfriamiento y Purga)

Una vez alcanzado el espesor deseado de la película, se apaga la energía de microondas, extinguiendo el plasma. Luego, el sistema se enfría cuidadosamente y cualquier gas precursor no reaccionado se purga de la cámara, dejando la película recién formada sobre el sustrato.

Comprendiendo las Características Clave del Sistema

La eficacia de un sistema MPCVD proviene de varias características clave de diseño que permiten un control preciso sobre el proceso de crecimiento.

Alto Vacío y Amplio Rango de Presión

Un alto vacío asegura un entorno inicial ultralimpio. La capacidad de operar en un amplio rango de presión (por ejemplo, 6-500 Torr) brinda a los operadores la flexibilidad de ajustar el proceso, a menudo intercambiando una mayor tasa de crecimiento a presiones más altas por diferentes propiedades de la película.

Medición Precisa de la Temperatura

Las propiedades del material dependen críticamente de la temperatura. Un sistema MPCVD utiliza herramientas como un pirómetro de dos ondas para medir la temperatura con precisión (de 600 a 2300 °C) sin tocar físicamente la muestra. Este control es lo que permite el crecimiento de materiales específicos, desde diamante nanocristalino hasta monocristalino.

Automatización y Monitoreo

Los sistemas modernos suelen estar totalmente automatizados para asegurar que los parámetros del proceso (presión, temperatura, flujo de gas, potencia de microondas) estén perfectamente controlados y sean repetibles. La monitorización por video dentro de la cámara también permite a los técnicos observar el plasma y el crecimiento de la muestra en tiempo real.

Tomando la Decisión Correcta para su Objetivo

Comprender el principio del MPCVD le ayuda a reconocer dónde residen sus puntos fuertes. La tecnología no se trata solo de hacer una película; se trata de hacer una película específica de alto rendimiento.

- Si su enfoque principal es la pureza del material: El MPCVD es una opción de élite para el crecimiento de materiales como el diamante sintético porque el diseño de la cámara de vacío y metal reduce drásticamente la contaminación.

- Si su enfoque principal es la calidad cristalina: El control preciso e independiente sobre el plasma, la temperatura y la presión hace que el MPCVD sea ideal para la ingeniería de estructuras cristalinas específicas, desde diamante monocristalino hasta nanotubos de carbono.

- Si su enfoque principal es la repetibilidad del proceso: El alto grado de automatización en los sistemas MPCVD asegura que las recetas complejas se puedan ejecutar idénticamente una y otra vez, lo cual es crítico tanto para la investigación como para la producción.

En última instancia, el proceso MPCVD permite a ingenieros y científicos construir materiales átomo por átomo en un entorno altamente controlado y puro.

Tabla Resumen:

| Paso | Proceso | Elementos Clave |

|---|---|---|

| 1 | Configuración del Entorno | Alto vacío, gases precursores (p. ej., metano, hidrógeno) |

| 2 | Ignición del Plasma | Energía de microondas, formación de plasma estable |

| 3 | Deposición y Crecimiento | Calentamiento del sustrato, especies reactivas, control de temperatura |

| 4 | Finalización del Proceso | Enfriamiento, purga de gases |

¿Listo para elevar su síntesis de materiales con tecnología MPCVD avanzada? En KINTEK, aprovechamos una investigación y desarrollo excepcionales y la fabricación interna para proporcionar a diversos laboratorios soluciones personalizadas de hornos de alta temperatura. Nuestra línea de productos incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr una deposición de película superior y una repetibilidad del proceso.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes