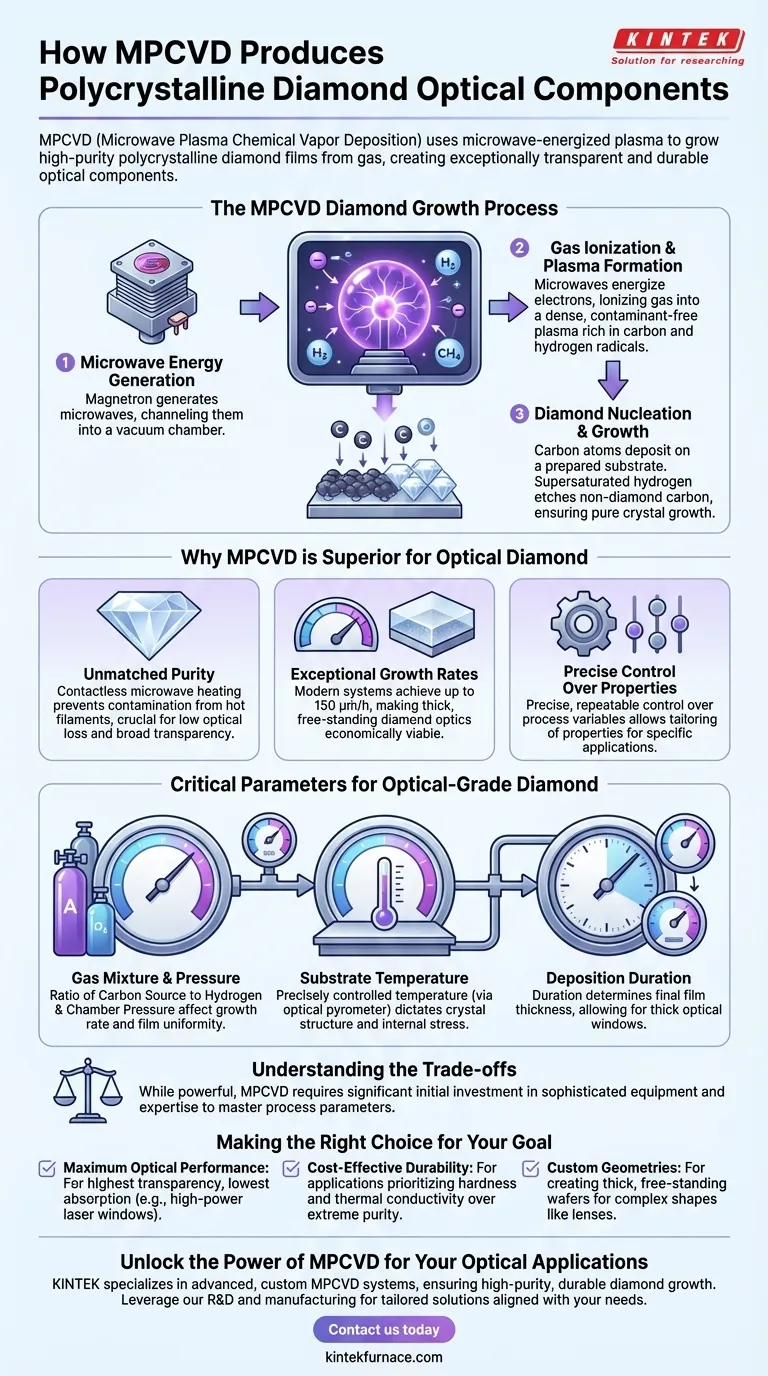

En resumen, la Deposición Química de Vapor por Plasma de Microondas (MPCVD, por sus siglas en inglés) es un proceso que cultiva películas de diamante policristalino de alta pureza al energizar una mezcla de gases en un plasma utilizando microondas. Este método es excepcionalmente adecuado para producir componentes ópticos porque crea capas de diamante excepcionalmente transparentes y duraderas sin la contaminación inherente a otras técnicas.

La ventaja principal del MPCVD es su capacidad para crear un plasma denso y libre de contaminantes. Esto permite el crecimiento rápido de diamante ópticamente puro con propiedades controladas con precisión, lo que lo convierte en el método superior para aplicaciones exigentes como ventanas láser de alta potencia y lentes duraderas.

Cómo el Proceso MPCVD Crea Diamante

El proceso MPCVD transforma gases simples en uno de los materiales más duros y ópticamente transparentes del mundo. Esto se logra dentro de un entorno de cámara de vacío altamente controlado.

El Papel de la Energía de Microondas

Un reactor MPCVD utiliza un magnetrón para generar microondas, que se canalizan hacia una cámara de deposición. Este campo electromagnético enfocado no crea calor directamente, sino que energiza los electrones libres dentro de la cámara.

Ionización del Gas y Formación de Plasma

Estos electrones energizados oscilan violentamente y colisionan con los átomos del gas de proceso, típicamente una mezcla de hidrógeno y una fuente de carbono como el metano. Estas colisiones crean un efecto en cascada, despojando más electrones e ionizando el gas en un plasma, una bola brillante de grupos atómicos reactivos.

El método MPCVD logra un alto nivel de ionización (más del 10%), lo que resulta en un plasma denso y estable rico en radicales de carbono e hidrógeno.

Nucleación y Crecimiento del Diamante

Dentro de este plasma, las moléculas que contienen carbono se descomponen. Los átomos de carbono resultantes se depositan sobre un sustrato preparado colocado dentro de la cámara. El entorno de hidrógeno supersaturado graba selectivamente cualquier carbono no diamantino (grafito), asegurando que solo pueda formarse y crecer una red cristalina de diamante puro.

Por Qué el MPCVD es Superior para el Diamante Óptico

Aunque otros métodos pueden producir diamante, el MPCVD ofrece una combinación única de beneficios que lo convierten en el estándar de la industria para componentes ópticos de alto rendimiento.

Pureza y Calidad Inigualables

A diferencia de métodos más antiguos como el CVD de Filamento Caliente (HFCVD), el MPCVD no tiene componentes internos calientes como filamentos que puedan degradarse e introducir impurezas en la película de diamante. Este calentamiento sin contacto a través de microondas es fundamental para lograr la baja pérdida óptica y la amplia transparencia necesarias para ventanas, lentes y prismas.

Tasas de Crecimiento Excepcionales

Los sistemas MPCVD modernos pueden lograr tasas de crecimiento notablemente altas, alcanzando hasta 150 μm por hora. Esto es órdenes de magnitud más rápido que los procesos convencionales, haciendo económicamente viable la producción de óptica de diamante gruesa e independiente.

Control Preciso de las Propiedades

La calidad final del diamante está directamente ligada a las condiciones del proceso. El MPCVD ofrece un control preciso, estable y repetible sobre todas las variables críticas, lo que permite a los ingenieros adaptar las propiedades del material para aplicaciones específicas.

Parámetros Críticos para el Diamante de Grado Óptico

Lograr una película de diamante uniforme y transparente requiere dominar varias variables clave del proceso.

La Mezcla de Gases y la Presión

La proporción de la fuente de carbono (ej. metano) a hidrógeno determina la velocidad de crecimiento y la calidad del cristal. La presión dentro de la cámara de vacío influye en la densidad y estabilidad del plasma, lo que a su vez afecta la uniformidad de la película depositada.

Temperatura del Sustrato

La temperatura del sustrato debe controlarse con precisión, generalmente con un pirómetro óptico. Esta temperatura dicta cómo los átomos de carbono se unen a la superficie, impactando directamente la estructura cristalina y la tensión interna del componente de diamante final.

Duración de la Deposición

La duración del proceso determina el espesor final de la película de diamante. Gracias a las condiciones estables del proceso, el MPCVD puede funcionar durante períodos prolongados para cultivar las capas gruesas requeridas para ventanas ópticas robustas.

Comprender las Compensaciones

Aunque potente, el proceso MPCVD no está exento de complejidades. La principal compensación es la inversión inicial significativa en equipos sofisticados.

Un reactor MPCVD es un sistema complejo que requiere un generador de microondas, guías de onda, una cámara de alto vacío, controladores de flujo de gas precisos y sistemas de monitoreo de temperatura. Dominar la interacción entre estos componentes y los parámetros del proceso requiere una experiencia considerable. La precisión que hace que el proceso sea tan efectivo también significa que hay poco margen para el error.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar diamante cultivado por MPCVD depende de sus requisitos de rendimiento específicos.

- Si su enfoque principal es el máximo rendimiento óptico: El MPCVD es la única opción para aplicaciones que requieren la mayor transparencia, la menor absorción y la durabilidad, como ventanas para láseres de alta potencia o instrumentos científicos.

- Si su enfoque principal es la durabilidad rentable: Para aplicaciones donde la pureza óptica extrema es secundaria a la dureza y la conductividad térmica, el MPCVD proporciona una ruta escalable para producir componentes recubiertos de diamante robustos.

- Si su enfoque principal es la creación de geometrías personalizadas: El control ofrecido por el MPCVD permite el crecimiento de obleas de diamante gruesas e independientes que luego pueden cortarse con láser y pulirse en formas complejas como lentes y prismas.

En última instancia, el MPCVD permite a los ingenieros aprovechar las propiedades excepcionales del diamante en aplicaciones que antes eran imposibles.

Tabla Resumen:

| Aspecto | Detalles |

|---|---|

| Proceso | Utiliza plasma de microondas para cultivar películas de diamante de alta pureza a partir de mezclas de gases (ej. hidrógeno y metano). |

| Ventajas Clave | Plasma libre de contaminantes, altas tasas de crecimiento (hasta 150 μm/h), control preciso de las propiedades y idoneidad para aplicaciones ópticas. |

| Aplicaciones | Ventanas láser de alta potencia, lentes duraderas, prismas y otros componentes ópticos que requieren transparencia y durabilidad. |

| Parámetros Críticos | Relaciones de mezcla de gases, presión de la cámara, temperatura del sustrato y duración de la deposición para un diamante uniforme y de alta calidad. |

Desbloquee el Poder del MPCVD para sus Aplicaciones Ópticas

En KINTEK, nos especializamos en soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas MPCVD personalizados, diseñados para satisfacer las demandas únicas de laboratorios e industrias. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos soluciones personalizadas que garantizan el crecimiento de diamante duradero y de alta pureza para componentes ópticos como ventanas láser y lentes. Nuestra experiencia en personalización profunda nos permite alinearnos con precisión con sus necesidades experimentales, mejorando el rendimiento y la eficiencia.

¿Listo para mejorar la producción de sus componentes ópticos? Contáctenos hoy para analizar cómo nuestra tecnología MPCVD puede beneficiar sus proyectos.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos