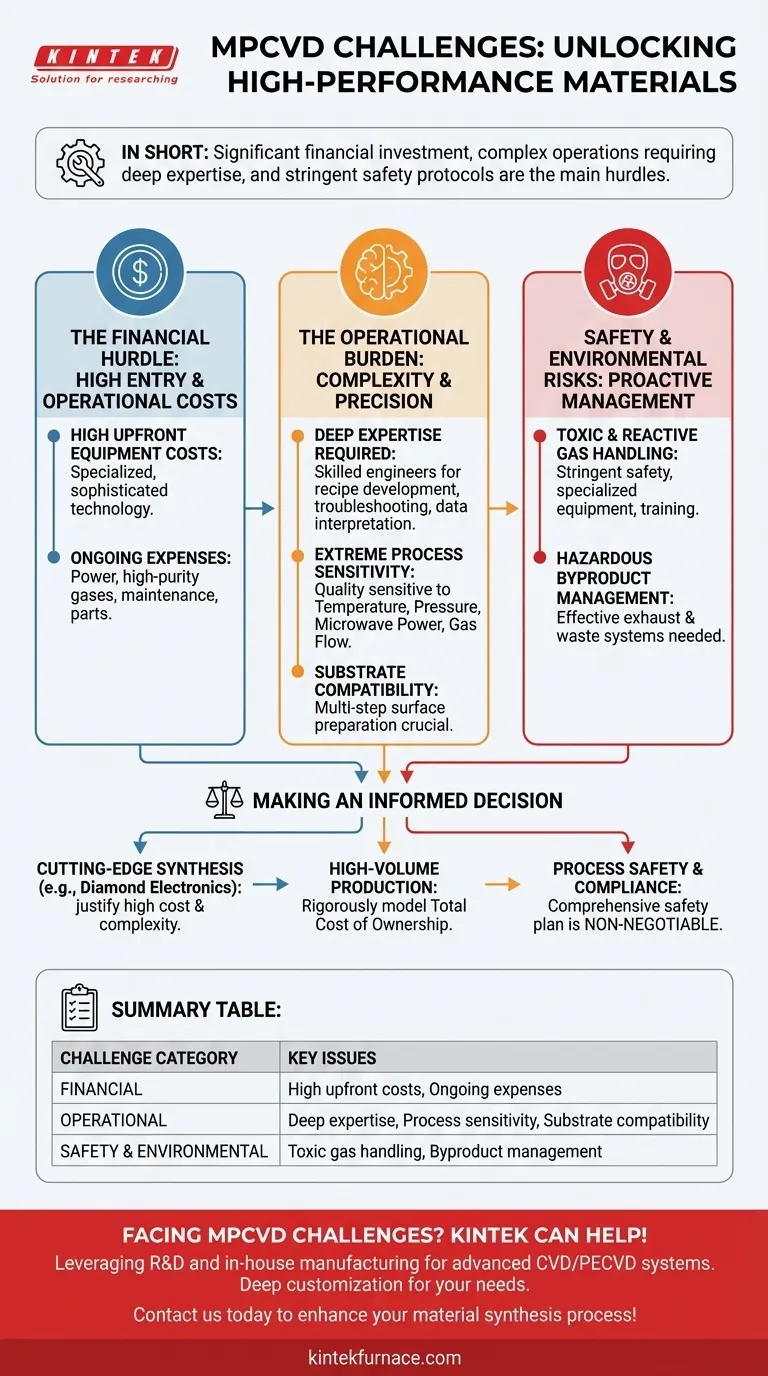

En resumen, los principales desafíos de la Deposición Química de Vapor Mejorada con Plasma por Microondas (MPCVD) se centran en su importante inversión financiera, la complejidad operativa que requiere una profunda experiencia y estrictos protocolos de seguridad para el manejo de materiales peligrosos. El éxito con MPCVD exige un control preciso sobre numerosos parámetros del proceso, donde incluso pequeñas desviaciones pueden comprometer la calidad final del material.

Si bien el MPCVD es una técnica singularmente potente para fabricar materiales de alto rendimiento como el diamante sintético, su implementación no es un asunto sencillo. El desafío principal es que su alto costo, dificultad operativa y riesgos de seguridad están entrelazados, lo que requiere una estrategia holística y bien financiada para superarlos.

El obstáculo financiero: altos costos de entrada y operación

Elegir MPCVD es un compromiso financiero significativo que se extiende mucho más allá de la compra inicial. Comprender el costo total de propiedad es fundamental.

Altos costos iniciales del equipo

La compra inicial de un sistema MPCVD representa un gasto de capital sustancial. Son instrumentos especializados de alta tecnología, y su precio refleja la sofisticada ingeniería necesaria para generar y controlar un plasma de microondas estable.

Gastos operativos y de mantenimiento continuos

Los costos no terminan después de la instalación. Los sistemas MPCVD consumen grandes cantidades de energía y requieren un suministro continuo de gases de proceso de alta pureza, que pueden ser costosos. Además, el mantenimiento rutinario y el reemplazo de piezas son necesarios para garantizar un funcionamiento fiable.

La carga operativa: complejidad y precisión

El MPCVD no es una tecnología de "configurar y olvidar". Exige una supervisión constante y una profunda comprensión de los procesos físicos y químicos subyacentes.

Requisito de experiencia profunda

Operar un sistema MPCVD de manera efectiva requiere ingenieros o técnicos altamente cualificados. Estos operadores deben ser capaces de desarrollar recetas, solucionar problemas e interpretar datos del proceso para lograr las propiedades de película deseadas.

Sensibilidad extrema del proceso

La calidad del material depositado es extremadamente sensible a una serie de parámetros, incluyendo temperatura, presión, potencia de microondas y caudales de gas. Cualquier desviación no planificada en estas variables puede conducir a defectos en la película, como mala adhesión, estructura cristalina incorrecta o impurezas.

Compatibilidad y preparación del sustrato

El material que se deposita debe ser compatible con el sustrato sobre el que se cultiva. Muchas aplicaciones requieren una preparación de la superficie del sustrato cuidadosa y a menudo de varios pasos para asegurar que la película depositada se adhiera correctamente y crezca con la calidad deseada.

Comprender las compensaciones: riesgos de seguridad y medioambientales

La potente química que hace que el MPCVD sea efectivo también introduce consideraciones significativas de seguridad y medioambientales que deben gestionarse de forma proactiva.

Manejo de gases tóxicos y reactivos

El proceso de deposición química de vapor a menudo utiliza gases que son tóxicos, inflamables o altamente reactivos. El almacenamiento y manejo de estos materiales requiere estrictas medidas de seguridad, equipo especializado y una formación completa del personal para prevenir accidentes.

Gestión de subproductos peligrosos

Las reacciones químicas dentro de la cámara pueden generar subproductos peligrosos. Estos no pueden simplemente ser ventilados a la atmósfera. Un sistema eficaz de escape y gestión de residuos es esencial para neutralizar estos subproductos, garantizando tanto la seguridad del operador como el cumplimiento medioambiental.

Tomar una decisión informada sobre el MPCVD

Evaluar el MPCVD requiere equilibrar sus capacidades únicas con sus importantes demandas operativas. Su decisión debe guiarse por su objetivo principal.

- Si su enfoque principal es la síntesis de materiales de vanguardia (por ejemplo, electrónica de diamante): El alto costo y la complejidad son a menudo riesgos justificables para lograr propiedades de material que otros métodos no pueden producir.

- Si su enfoque principal es la producción de alto volumen o sensible al costo: Debe modelar rigurosamente el costo total de propiedad, incluyendo mantenimiento, consumibles y mano de obra especializada, para asegurar la viabilidad económica.

- Si su enfoque principal es la seguridad y el cumplimiento del proceso: Un plan de seguridad integral para el manejo de gases peligrosos y la gestión de flujos de residuos debe ser un requisito previo no negociable para cualquier inversión.

Al comprender estos desafíos de antemano, puede invertir estratégicamente los recursos necesarios para desbloquear todo el potencial de esta poderosa tecnología.

Tabla resumen:

| Categoría de desafío | Problemas clave |

|---|---|

| Financiero | Altos costos iniciales del equipo, gastos operativos y de mantenimiento continuos |

| Operacional | Necesidad de experiencia profunda, sensibilidad extrema del proceso, compatibilidad del sustrato |

| Seguridad y medioambiental | Manejo de gases tóxicos/reactivos, gestión de subproductos peligrosos |

¿Enfrenta desafíos de MPCVD? ¡KINTEK puede ayudar! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura como sistemas CVD/PECVD adaptados para diversos laboratorios. Nuestra fuerte capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas, ayudándole a superar los costos, la complejidad y los problemas de seguridad. Contáctenos hoy para mejorar su proceso de síntesis de materiales.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada