En resumen, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) se utiliza para crear diamante de alta pureza y otros materiales avanzados para una amplia gama de aplicaciones exigentes. Sus usos abarcan desde herramientas de corte industriales y soluciones de gestión térmica hasta ventanas ópticas de próxima generación, electrónica avanzada y dispositivos biomédicos. La capacidad de la tecnología para producir películas cristalinas de alta calidad y libres de contaminación es la razón principal de su adopción en estos campos.

El verdadero valor de MPCVD no reside solo en su capacidad para crear diamante, sino en su método. Al utilizar un proceso de plasma sin electrodos, proporciona materiales de pureza excepcionalmente alta con consistencia y escalabilidad, desbloqueando aplicaciones que antes eran imposibles o prohibitivas en cuanto a costes.

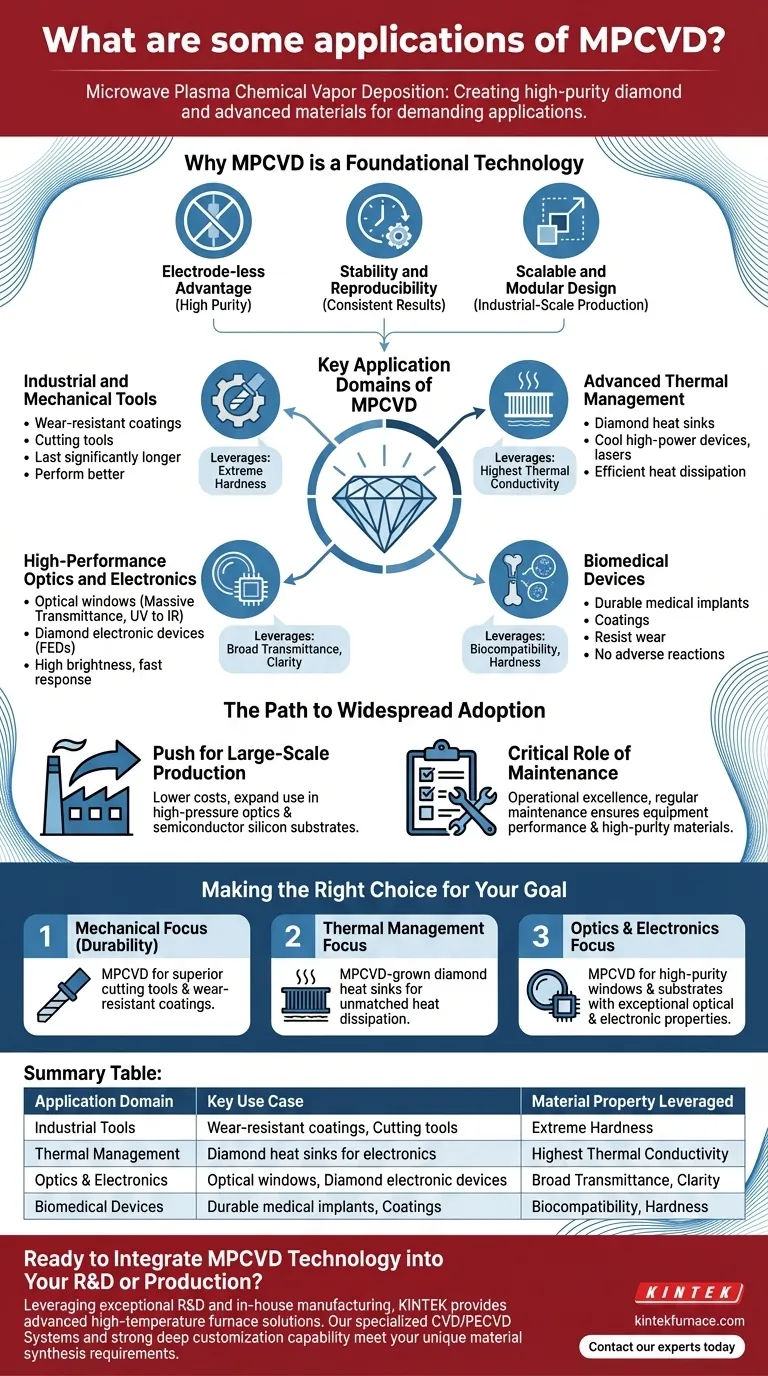

Por qué MPCVD es una Tecnología Fundamental

Antes de enumerar las aplicaciones, es crucial comprender lo que hace que MPCVD sea tan eficaz. Las ventajas fundamentales del método permiten directamente sus diversos usos.

La Ventaja Sin Electrodos

A diferencia de otros métodos de deposición, los sistemas MPCVD no utilizan electrodos internos. Este diseño elimina una fuente importante de contaminación, lo que da como resultado películas de pureza y calidad excepcionalmente altas.

Estabilidad y Reproducibilidad

Los procesos MPCVD son notablemente estables, lo que permite una deposición continua durante períodos muy largos. Esto garantiza resultados consistentes y reproducibles, lo cual es fundamental para la fabricación de componentes de alto rendimiento a escala.

Diseño Escalable y Modular

La tecnología es inherentemente modular y puede escalarse para adaptarse a sustratos más grandes. Esta adaptabilidad hace que MPCVD sea viable no solo para la investigación, sino también para la producción a escala industrial, como el recubrimiento de obleas de silicio grandes para la industria de semiconductores.

Dominios Clave de Aplicación de MPCVD

Las propiedades únicas de los materiales cultivados mediante MPCVD —particularmente la dureza, la conductividad térmica y la claridad óptica del diamante— impulsan su uso en varios sectores clave.

Herramientas Industriales y Mecánicas

La dureza extrema del diamante MPCVD lo hace ideal para recubrimientos resistentes al desgaste y herramientas de corte. Estas herramientas duran significativamente más y funcionan mejor que las alternativas tradicionales, especialmente al mecanizar materiales duros o abrasivos.

Gestión Térmica Avanzada

El diamante tiene la mayor conductividad térmica de cualquier material conocido. Esta propiedad se aprovecha en disipadores de calor de diamante, que se utilizan para enfriar dispositivos electrónicos de alta potencia, láseres y otros componentes donde la disipación eficiente del calor es fundamental para el rendimiento y la fiabilidad.

Óptica y Electrónica de Alto Rendimiento

MPCVD se utiliza para cultivar diamantes monocristalinos de alta calidad para ventanas ópticas. Estas ventanas ofrecen un espectro de transmitancia masivo (desde UV hasta infrarrojo) y una claridad superior, lo que las hace vitales para sistemas de imagen especializados y láseres de alta potencia.

Además, estas propiedades son esenciales para dispositivos electrónicos de diamante, incluidas las pantallas de emisión de campo de cátodo frío (FED), que se benefician de un brillo alto, una excelente resolución y tiempos de respuesta rápidos.

Dispositivos Biomédicos

La naturaleza inerte y biocompatible del diamante, combinada con su dureza, lo convierte en un material excelente para dispositivos biomédicos y recubrimientos. Se puede utilizar para implantes médicos duraderos que resisten el desgaste y no causan reacciones adversas dentro del cuerpo.

El Camino Hacia la Adopción Generalizada

Aunque es potente, la implementación exitosa de MPCVD no está exenta de consideraciones prácticas. La tecnología avanza rápidamente, pero su potencial está ligado a la madurez del proceso y la disciplina operativa.

El Impulso Hacia la Producción a Gran Escala

Los avances continuos en la tecnología MPCVD y las técnicas de síntesis están haciendo de la producción en masa de diamantes monocristalinos grandes y de alta calidad una realidad a corto plazo. Esto reducirá los costes y ampliará aún más su uso en campos exigentes como la óptica de alta presión y como sustratos de silicio de gran tamaño en la industria de semiconductores.

El Papel Crítico del Mantenimiento

Realizar todo el potencial de MPCVD requiere un compromiso con la excelencia operativa. El mantenimiento regular y preciso es crucial para garantizar que el equipo funcione normalmente, mantenga el rendimiento y produzca consistentemente los materiales cristalinos de alta pureza necesarios para aplicaciones avanzadas.

Tomar la Decisión Correcta para su Objetivo

Comprender las capacidades de MPCVD le permite alinearlas con su objetivo técnico específico.

- Si su enfoque principal es el rendimiento mecánico y la durabilidad: MPCVD es su solución para crear herramientas de corte superiores y recubrimientos resistentes al desgaste con una dureza inigualable.

- Si su enfoque principal es la gestión térmica: Los disipadores de calor de diamante cultivados por MPCVD ofrecen una solución inigualable para disipar el calor de la electrónica de alta densidad de potencia.

- Si su enfoque principal son la óptica o la electrónica de próxima generación: MPCVD permite la creación de ventanas y sustratos de diamante de alta pureza con propiedades ópticas y electrónicas excepcionales.

MPCVD es la tecnología clave que permite la fabricación de los materiales ultrapuros y de alto rendimiento que definen la próxima frontera de la ingeniería.

Tabla de Resumen:

| Dominio de Aplicación | Caso de Uso Clave | Propiedad del Material Aprovechada |

|---|---|---|

| Herramientas Industriales | Recubrimientos resistentes al desgaste, Herramientas de corte | Dureza Extrema |

| Gestión Térmica | Disipadores de calor de diamante para electrónica | Máxima Conductividad Térmica |

| Óptica y Electrónica | Ventanas ópticas, Dispositivos electrónicos de diamante | Amplia Transmitancia, Claridad |

| Dispositivos Biomédicos | Implantes médicos duraderos, Recubrimientos | Biocompatibilidad, Dureza |

¿Listo para Integrar la Tecnología MPCVD en su I+D o Producción?

Aprovechando una I+D excepcional y una fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye sistemas CVD/PECVD especializados, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de síntesis de materiales, ya sea para prototipado de I+D o producción a escala industrial de películas de diamante de alta pureza.

Contacte con nuestros expertos hoy mismo para analizar cómo nuestras soluciones MPCVD pueden ayudarle a lograr un rendimiento de material superior e impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos