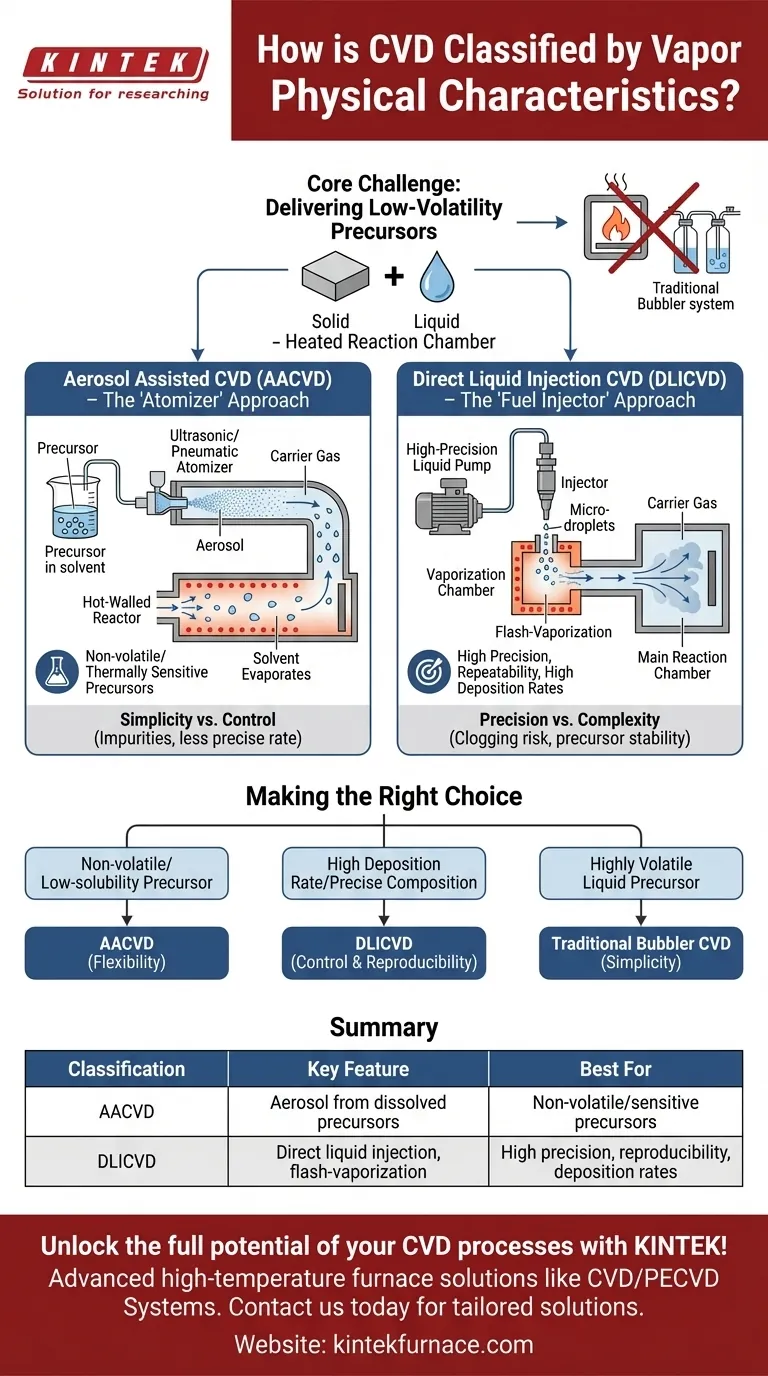

En la ciencia de materiales, las características físicas del vapor son un factor crítico en la clasificación de los procesos de Deposición Química de Vapor (CVD). Las dos clasificaciones principales basadas en el suministro de vapor son la CVD Asistida por Aerosol (AACVD) y la CVD por Inyección Directa de Líquido (DLICVD). Estos métodos están diseñados específicamente para manejar precursores que no se convierten fácilmente en gas, como líquidos o sólidos disueltos.

La distinción principal no se trata solo del vapor en sí, sino de cómo se genera y transporta ese vapor a la cámara de reacción. Elegir entre AACVD y DLICVD es una decisión estratégica basada en las propiedades de su precursor y las características deseadas de la película, como la tasa de crecimiento y la pureza.

El Desafío Central: Suministro de Precursores

El objetivo fundamental de cualquier proceso CVD es transportar precursores químicos en estado gaseoso a un sustrato calentado donde puedan reaccionar y formar una película sólida. El método de suministro es un diferenciador clave.

CVD Estándar y Sus Limitaciones

Los métodos tradicionales de CVD funcionan mejor con precursores que ya son gases a temperatura ambiente o son líquidos con alta presión de vapor. Estos pueden transportarse fácilmente a la cámara de reacción utilizando un simple burbujeador y un gas portador.

Este enfoque falla cuando el precursor deseado es un sólido, tiene muy baja volatilidad (no se evapora fácilmente) o es térmicamente inestable y se descompone si se calienta para crear vapor.

La Necesidad de Suministro de Vapor Especializado

Para superar estas limitaciones, se desarrollaron técnicas especializadas para generar vapor a partir de precursores líquidos o sólidos difíciles. Aquí es donde la clasificación basada en las características del vapor se vuelve esencial.

Estos métodos brindan a los científicos la flexibilidad de utilizar una gama mucho más amplia de precursores químicos, lo que permite la creación de materiales nuevos y complejos.

Un Vistazo Más Detallado a los Métodos de Suministro de Vapor

AACVD y DLICVD representan dos soluciones de ingeniería distintas al problema de suministrar precursores de baja volatilidad.

CVD Asistida por Aerosol (AACVD): El Enfoque del "Atomizador"

En AACVD, el precursor se disuelve primero en un disolvente adecuado. Luego, esta solución líquida se atomiza, típicamente utilizando un transductor ultrasónico o un nebulizador neumático, para crear una fina niebla de pequeñas gotas, conocida como aerosol.

Un gas portador transporta este aerosol al reactor de pared caliente. A medida que las gotas viajan a través de la zona caliente, el disolvente se evapora y el precursor se vaporiza justo antes de llegar al sustrato.

La principal ventaja de este método es su capacidad para manejar precursores no volátiles o térmicamente sensibles que no pueden vaporizarse mediante calentamiento directo.

CVD por Inyección Directa de Líquido (DLICVD): El Enfoque del "Inyector de Combustible"

DLICVD toma una ruta más directa. Utiliza una bomba e inyector de líquido de alta precisión, muy similar a un inyector de combustible en el motor de un automóvil, para suministrar microgotas controladas del precursor líquido directamente a una cámara de vaporización calentada.

Este proceso de vaporización instantánea es extremadamente rápido y eficiente. El vapor resultante se introduce inmediatamente en la cámara de reacción principal mediante un gas portador.

DLICVD es valorado por su alta precisión, repetibilidad y capacidad para lograr altas tasas de deposición.

Comprendiendo las Ventajas y Desventajas

Ningún método es universalmente superior; la elección implica un conjunto claro de ventajas y desventajas de ingeniería.

AACVD: Simplicidad vs. Control

Los sistemas AACVD pueden ser relativamente simples de construir. Sin embargo, su principal debilidad es el uso de un disolvente, que a veces puede incorporarse a la película final como una impureza. El control de la tasa exacta de suministro del precursor también puede ser menos preciso que con DLICVD.

DLICVD: Precisión vs. Complejidad

DLICVD ofrece un control excepcional sobre el flujo del precursor, lo que lleva a un crecimiento de la película altamente reproducible. Los principales inconvenientes son la mayor complejidad y el costo del sistema de inyección y el riesgo de que el inyector se obstruya con el tiempo. Este método también requiere precursores que puedan vaporizarse limpiamente sin una descomposición prematura.

Consideraciones de la Tasa de Deposición

Si bien DLICVD permite altas tasas de crecimiento para un proceso CVD, es importante contextualizar esto. En general, los procesos CVD a menudo tienen tasas de deposición más lentas en comparación con técnicas de línea de visión como la Deposición Física de Vapor (PVD), lo que puede ser un factor para aplicaciones que requieren recubrimientos rápidos y gruesos.

Tomando la Decisión Correcta para Su Aplicación

Su elección del método de suministro de vapor impacta directamente en las capacidades de su proceso y en la calidad de su material final.

- Si su enfoque principal es trabajar con precursores no volátiles o de baja solubilidad: AACVD proporciona la flexibilidad necesaria para llevar estos materiales a la fase de vapor.

- Si su enfoque principal es lograr altas tasas de deposición y una composición de película precisa: DLICVD ofrece un control y una reproducibilidad superiores, siempre que su precursor sea térmicamente estable.

- Si su enfoque principal es la simplicidad con un precursor líquido altamente volátil: Un sistema CVD tradicional basado en burbujeadores puede ser la solución más sencilla y efectiva.

En última instancia, comprender cómo generar y transportar el vapor de su precursor es fundamental para dominar el proceso CVD para sus objetivos específicos de materiales.

Tabla Resumen:

| Clasificación | Característica Clave | Mejor Para |

|---|---|---|

| AACVD | Usa aerosol de precursores disueltos | Precursores no volátiles o térmicamente sensibles |

| DLICVD | Usa inyección directa de líquido para vaporización instantánea | Alta precisión, reproducibilidad y tasas de deposición |

¡Libere todo el potencial de sus procesos CVD con KINTEK! Aprovechando una I+D excepcional y una fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura como sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos con precisión sus requisitos experimentales únicos para una calidad de película y eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden elevar su investigación y producción de ciencia de materiales.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza