En resumen, el mantenimiento de las tuberías de gas en los equipos de Deposición Química de Vapor con Plasma de Microondas (MPCVD) es fundamental porque controlan directamente la pureza, la composición y la presión de los gases reactivos utilizados para el crecimiento de cristales. Cualquier fallo en este sistema —como una fuga, un bloqueo o un medidor de flujo inexacto— comprometerá inmediatamente la calidad del material final, arruinará la repetibilidad del proceso y puede introducir riesgos significativos para la seguridad.

El sistema de suministro de gas no es simplemente una tubería; es el sistema circulatorio del proceso MPCVD. Así como la salud de un organismo depende de un flujo sanguíneo puro y bien regulado, el éxito del crecimiento de cristales de alta calidad depende totalmente de un suministro de gas prístino y controlado con precisión.

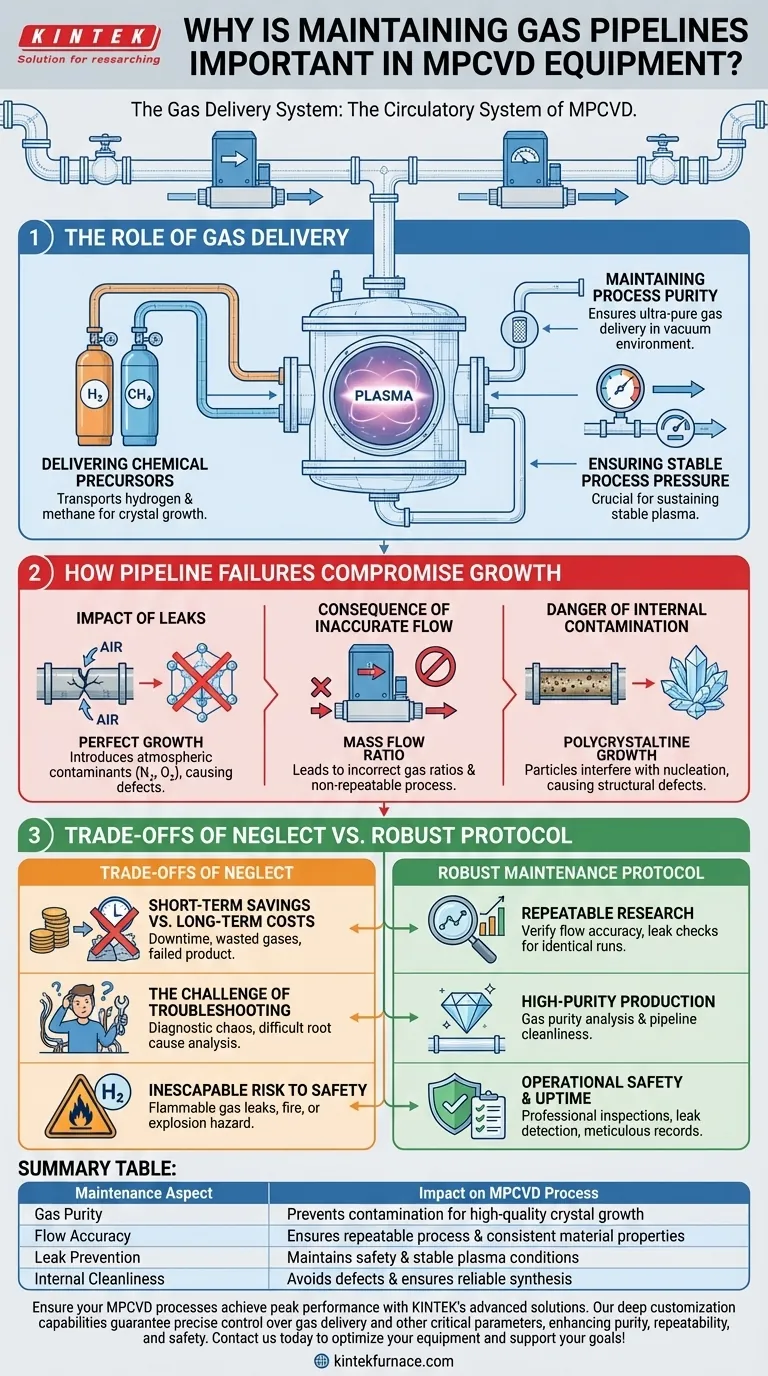

El papel del suministro de gas en MPCVD

Para comprender la importancia del mantenimiento, primero debemos reconocer que las tuberías de gas son el único mecanismo de entrega de los bloques de construcción fundamentales del cristal sintético. Su función es precisa y multifacética.

Suministro de los precursores químicos

Las tuberías transportan los gases específicos, como el hidrógeno (H₂) y el metano (CH₄), que sirven como materia prima para el proceso de deposición. La composición de esta mezcla de gases es un factor determinante principal de las propiedades del cristal final.

Mantenimiento de la pureza del proceso

El proceso MPCVD opera en un entorno de vacío altamente controlado para prevenir la contaminación. Las tuberías son una extensión de este entorno, responsables de suministrar gases ultrapuros sin introducir ninguna impureza externa de la atmósfera.

Garantizar una presión de proceso estable

El caudal y la estanqueidad de las líneas de gas son esenciales para mantener la presión exacta de la cámara requerida para sostener un plasma estable. Las fluctuaciones de presión pueden extinguir el plasma o alterar sus características, lo que afecta directamente a las condiciones de crecimiento.

Cómo los fallos en las tuberías comprometen el crecimiento del cristal

Un problema aparentemente menor en una tubería de gas tiene un efecto directo y a menudo desastroso en el producto final. El vínculo entre la integridad de la tubería y la calidad del cristal es absoluto.

El impacto de las fugas

Incluso una fuga microscópica introduce contaminantes atmosféricos como nitrógeno y oxígeno en el flujo de gas. Estas impurezas se incorporan a la red cristalina, creando defectos, decoloración y degradando significativamente el rendimiento electrónico u óptico del material.

La consecuencia del flujo impreciso

Si un controlador de flujo másico es inexacto o una línea está parcialmente bloqueada, la proporción de gas será incorrecta. Esto hace que el proceso sea fundamentalmente no repetible. El resultado son tasas de crecimiento inconsistentes y propiedades del material impredecibles de una ejecución a otra, lo que hace que los datos de investigación no sean fiables y los lotes de producción sean inutilizables.

El peligro de la contaminación interna

El polvo, los aceites u otras partículas dentro de tuberías sin limpiar pueden ser arrastrados a la cámara de reacción. Estas partículas pueden interferir con la nucleación del cristal en el sustrato, lo que lleva a un crecimiento policristalino, defectos estructurales y, en última instancia, a un fallo en la síntesis.

Comprender las compensaciones de la negligencia

Aplazar el mantenimiento de las tuberías puede parecer una forma de ahorrar tiempo, pero es una apuesta de alto riesgo que introduce pasivos técnicos y financieros graves.

Ahorros a corto plazo frente a costes a largo plazo

Saltarse unas pocas horas de mantenimiento puede conducir fácilmente a semanas de inactividad. Diagnosticar un problema de contaminación, limpiar toda la cámara y recalibrar el sistema después de un fallo cuesta mucho más en tiempo perdido, gases de alta pureza desperdiciados y producto fallido de lo que jamás costará el mantenimiento proactivo.

El desafío de la resolución de problemas

Cuando una ejecución de crecimiento falla, un sistema mal mantenido crea un caos diagnóstico. Sin registros de mantenimiento detallados, se vuelve casi imposible determinar si la causa raíz fue una fuga de gas, una fuente contaminada, una velocidad de flujo incorrecta u otra variable del sistema.

El riesgo ineludible para la seguridad

Muchos gases utilizados en MPCVD, particularmente el hidrógeno, son altamente inflamables. Una fuga no es solo un problema de control de calidad; es un grave riesgo de seguridad que puede provocar un incendio o una explosión. El mantenimiento debe ser realizado por profesionales capacitados que comprendan estos riesgos.

Implementación de un protocolo de mantenimiento robusto

Su enfoque del mantenimiento debe estar dictado por su objetivo operativo principal. Un protocolo sistemático es la base de una operación segura y fiable.

- Si su enfoque principal es la investigación reproducible: Su máxima prioridad es verificar la precisión de los controladores de flujo másico y realizar comprobaciones de fugas periódicas para garantizar que los parámetros del proceso sean idénticos entre ejecuciones.

- Si su enfoque principal es la producción de material de alta pureza: Debe enfatizar el análisis de la pureza del gas y la limpieza interna de las tuberías para eliminar cualquier fuente de contaminación.

- Si su enfoque principal es la seguridad operativa y el tiempo de actividad: Su protocolo debe incluir inspecciones profesionales, procedimientos exhaustivos de detección de fugas y registros de mantenimiento meticulosos para garantizar la fiabilidad a largo plazo y un entorno de trabajo seguro.

En última instancia, el cuidado meticuloso de su sistema de suministro de gas es la base sobre la que se construyen todos los resultados exitosos de MPCVD.

Tabla de resumen:

| Aspecto del Mantenimiento | Impacto en el Proceso MPCVD |

|---|---|

| Pureza del Gas | Previene la contaminación para el crecimiento de cristales de alta calidad |

| Precisión del Flujo | Garantiza un proceso reproducible y propiedades del material consistentes |

| Prevención de Fugas | Mantiene la seguridad y condiciones de plasma estables |

| Limpieza Interna | Evita defectos y garantiza una síntesis fiable |

Asegure que sus procesos MPCVD alcancen el máximo rendimiento con las soluciones avanzadas de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como Sistemas CVD/PECVD, adaptados a sus necesidades únicas. Nuestras amplias capacidades de personalización garantizan un control preciso sobre la entrega de gas y otros parámetros críticos, mejorando la pureza, la repetibilidad y la seguridad. No permita que los problemas de las tuberías comprometan sus resultados: ¡contáctenos hoy para analizar cómo podemos optimizar su equipo y apoyar sus objetivos de investigación o producción!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica