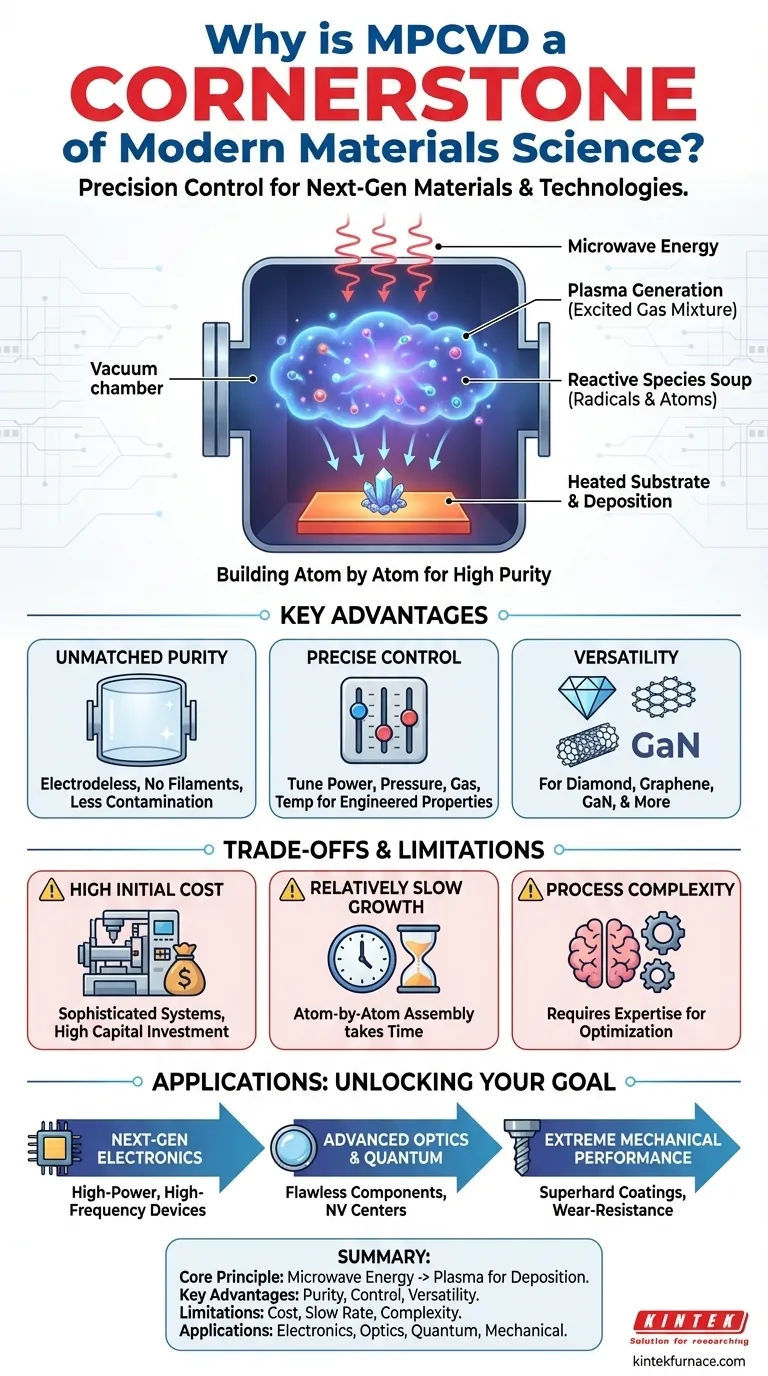

En esencia, la deposición química de vapor por plasma de microondas (CVD-MP) es una piedra angular de la ciencia de materiales moderna porque proporciona un nivel de control incomparable para crear materiales cristalinos de alta pureza y alta calidad, sobre todo el diamante sintético. Esta precisión permite la fabricación de componentes para la electrónica, la óptica y las tecnologías cuánticas de próxima generación que de otro modo serían imposibles de producir.

El verdadero significado de la CVD-MP no es solo su capacidad para depositar películas delgadas, sino su poder para diseñar propiedades de los materiales a nivel atómico. Transforma materiales con promesa teórica, como el diamante, en componentes prácticos que impulsan la innovación tecnológica.

¿Qué es la CVD-MP? Una introducción al proceso

Para entender por qué la CVD-MP es tan crítica, primero debe comprender cómo funciona. A diferencia de otros métodos de deposición, aprovecha una fuente de energía limpia y eficiente para crear materiales con extrema precisión.

El principio central: uso de microondas para crear plasma

La CVD-MP utiliza energía de microondas —la misma energía fundamental utilizada en un horno microondas doméstico, pero mucho más enfocada y potente— para excitar una mezcla de gases dentro de una cámara de vacío.

Esta energía intensa despoja a los electrones de los átomos de gas, creando un plasma. Este plasma es una nube energizada de iones, electrones y especies neutras reactivas, a menudo descrita como el cuarto estado de la materia.

El papel del plasma: una "sopa" de especies reactivas

Este plasma es un entorno altamente reactivo. Para el crecimiento de diamantes, se introducen gases precursores como el metano (una fuente de carbono) y el hidrógeno.

Dentro del plasma, estos gases se descomponen en sus átomos y radicales constituyentes (por ejemplo, hidrógeno atómico y radicales metilo, CH₃). Esta "sopa" de especies reactivas es la clave de todo el proceso.

El proceso de deposición: construcción átomo por átomo

Estas especies reactivas se difunden hacia un sustrato calentado (un pequeño cristal semilla o oblea) situado dentro de la cámara.

En la superficie del sustrato se produce una compleja reacción química. Los radicales que contienen carbono se unen al sustrato, extendiendo su red cristalina, mientras que el hidrógeno atómico graba selectivamente cualquier carbono no diamantino (como el grafito), asegurando que un cristal puro y de alta calidad crezca capa por capa.

Las ventajas clave que definen la importancia de la CVD-MP

El mecanismo único de la CVD-MP proporciona varias ventajas distintas sobre otras técnicas de síntesis, como la CVD de filamento caliente (HFCVD) o los métodos de alta presión/alta temperatura (HPHT).

Pureza y calidad inigualables

Debido a que el plasma es generado por microondas externas, no hay electrodos ni filamentos internos dentro de la cámara de reacción. Esta naturaleza "sin electrodos" es una ventaja crítica, ya que elimina una fuente importante de contaminación que puede afectar a otros métodos, lo que da como resultado materiales excepcionalmente puros.

Control preciso sobre las condiciones de crecimiento

Los operadores pueden ajustar de forma independiente y precisa los parámetros clave del proceso: potencia de microondas, presión del gas, composición del gas y temperatura del sustrato. Este control detallado permite la ingeniería deliberada de las propiedades de un material, desde su orientación cristalina hasta sus características electrónicas y ópticas.

Versatilidad para materiales avanzados

Aunque es más famosa por su uso en diamantes, la CVD-MP es una plataforma versátil para el crecimiento de otros materiales avanzados, incluidos el grafeno, los nanotubos de carbono y otros materiales semiconductores duros como el nitruro de galio (GaN). Esta adaptabilidad la convierte en una herramienta vital para la investigación y el desarrollo de materiales.

Comprender las compensaciones y las limitaciones

Ninguna tecnología está exenta de compromisos. Reconocer las limitaciones de la CVD-MP es crucial para una evaluación objetiva.

Alto coste inicial del equipo

Los sistemas de CVD-MP son máquinas complejas que requieren generadores de microondas sofisticados, sistemas de vacío y controles de proceso. Esto resulta en una alta inversión de capital en comparación con técnicas de deposición más sencillas.

Velocidades de crecimiento relativamente lentas

El ensamblaje átomo por átomo que garantiza una alta calidad también significa que las velocidades de crecimiento pueden ser más lentas que los métodos de síntesis a granel como el HPHT. Para aplicaciones que requieren grandes volúmenes de material de menor calidad (por ejemplo, abrasivos industriales), otros métodos suelen ser más económicos.

Complejidad del proceso

El alto grado de control es un arma de doble filo. Optimizar un proceso para un material o aplicación específicos requiere una profunda experiencia y un tiempo considerable de desarrollo del proceso. No es una tecnología de "enchufar y usar".

Cómo aplicarlo a su objetivo

La decisión de aprovechar la CVD-MP depende totalmente de lo que necesite lograr. Su valor se desbloquea cuando la demanda de rendimiento del material justifica la inversión en su precisión.

- Si su enfoque principal son los dispositivos electrónicos de próxima generación: La CVD-MP es esencial para fabricar obleas de diamante monocristalino de alta pureza para dispositivos semiconductores de alta potencia y alta frecuencia.

- Si su enfoque principal es la óptica avanzada o la computación cuántica: El control de la pureza del método es innegociable para crear componentes ópticos impecables y diamantes con centros de nitrógeno-vacante (NV) para la detección cuántica.

- Si su enfoque principal es el rendimiento mecánico extremo: La CVD-MP permite la deposición de recubrimientos de diamante superduros que extienden drásticamente la vida útil y el rendimiento de las herramientas de corte y los componentes resistentes al desgaste.

En última instancia, la CVD-MP sirve como el puente crítico entre el potencial teórico de los materiales avanzados y su aplicación en el mundo real en tecnologías innovadoras.

Tabla de resumen:

| Aspecto | Detalles |

|---|---|

| Principio básico | Utiliza energía de microondas para crear plasma para una deposición precisa de material en una cámara de vacío. |

| Ventajas clave | Pureza inigualable (sin contaminación por electrodos), control preciso de las condiciones de crecimiento, versatilidad para materiales como diamante, grafeno y GaN. |

| Limitaciones | Alto coste inicial del equipo, velocidades de crecimiento relativamente lentas y complejidad del proceso que requiere experiencia. |

| Aplicaciones | Electrónica de próxima generación, óptica avanzada, computación cuántica y recubrimientos para rendimiento mecánico extremo. |

Desbloquee el poder de la CVD-MP para su laboratorio

En KINTEK, entendemos que lograr materiales de alta pureza y alta calidad es esencial para impulsar la innovación en campos como la electrónica, la óptica y las tecnologías cuánticas. Aprovechando nuestra excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos.

Tanto si está desarrollando dispositivos de próxima generación como si está mejorando el rendimiento de los materiales, nuestra experiencia en CVD-MP y tecnologías relacionadas puede ayudarle a superar los desafíos y acelerar su investigación. ¡Contáctenos hoy mismo para discutir cómo podemos apoyar sus objetivos con soluciones fiables y personalizadas!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza