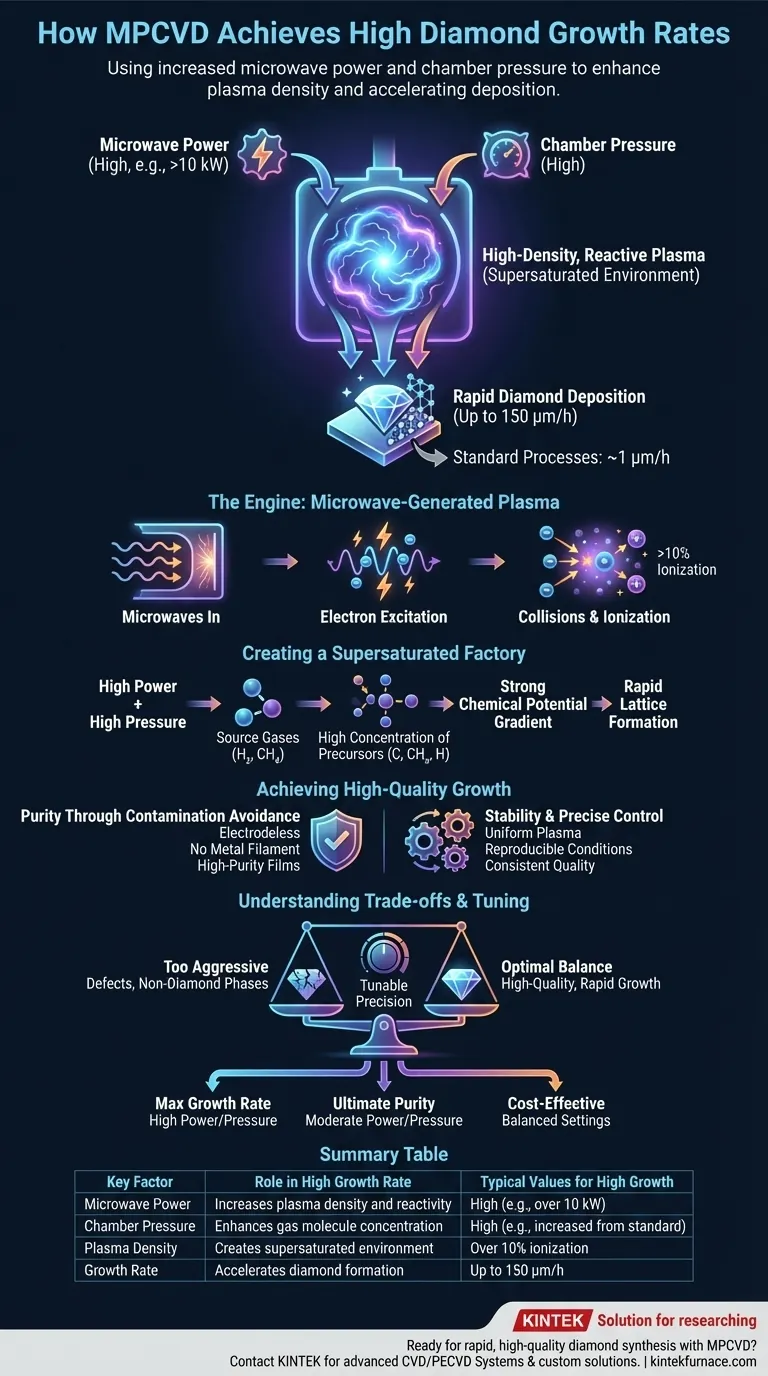

En esencia, el método de Deposición Química de Vapor Asistida por Plasma de Microondas (MPCVD) logra tasas de crecimiento de diamante excepcionalmente altas mediante el uso de mayor potencia de microondas y presión en la cámara. Esta estrategia mejora drásticamente la densidad y reactividad del plasma utilizado para la síntesis, acelerando la deposición de átomos de carbono sobre el sustrato de diamante a tasas de hasta 150 μm/h, superando con creces el típico 1 μm/h de los procesos estándar.

La ventaja fundamental del MPCVD no es solo la velocidad, sino la eficiencia controlada. Destaca por utilizar energía de microondas para crear un plasma extremadamente denso, puro y estable, un entorno altamente reactivo que está "supersaturado" con los bloques de construcción atómicos específicos necesarios para la formación rápida y de alta calidad del diamante.

El Motor del Crecimiento: El Plasma Generado por Microondas

La clave del rendimiento del MPCVD radica en cómo genera y mantiene su plasma. Este proceso es fundamentalmente diferente y más eficiente que los métodos más antiguos como el CVD de Filamento Caliente (HFCVD).

Cómo las Microondas Crean Plasma

En una cámara MPCVD, la energía de microondas se introduce en una cavidad resonante que contiene una mezcla de gases, típicamente hidrógeno y una fuente de carbono como el metano. Esta energía excita los electrones libres, haciendo que oscilen violentamente.

Estos electrones oscilantes chocan con los átomos y moléculas de gas, despojándolos de sus propios electrones. Esta cascada de colisiones crea una nube de gas ionizado autosostenible conocida como plasma.

El Papel de la Alta Potencia y Presión

Para acelerar el crecimiento del diamante, dos parámetros son críticos: la potencia de microondas y la presión del gas. Aumentar la potencia de microondas de entrada impulsa colisiones más energéticas, lo que lleva a un mayor grado de ionización del gas, más del 10% en sistemas de alta tasa de crecimiento.

Simultáneamente, aumentar la presión de la cámara comprime más moléculas de gas en el mismo espacio. La combinación de alta potencia y alta presión produce un plasma de alta densidad rico en especies atómicas reactivas.

Creación de un Entorno "Supersaturado"

Este plasma denso se convierte en una fábrica altamente eficiente para producir los bloques de construcción del diamante. Las intensas condiciones descomponen los gases fuente en una alta concentración de grupos atómicos que contienen carbono e hidrógeno atómico.

La cámara se vuelve supersaturada con estos precursores. Este estado crea un fuerte gradiente de potencial químico, impulsando a las especies de carbono a depositarse rápidamente sobre el sustrato y formar la red de diamante.

Por Qué el MPCVD Permite un Crecimiento de Alta Calidad

La velocidad solo es útil si el diamante resultante es de alta calidad. El diseño del MPCVD incorpora varias ventajas que aseguran la pureza y la integridad estructural, incluso a altas tasas de crecimiento.

Pureza a Través de la Prevención de la Contaminación

A diferencia del HFCVD, que utiliza un filamento metálico caliente que puede degradarse y liberar impurezas en la cámara, el MPCVD es un proceso sin electrodos. El plasma es generado por microondas externas, eliminando esta importante fuente de contaminación y dando como resultado películas de diamante de alta pureza.

Estabilidad y Control Preciso

Los sistemas MPCVD ofrecen condiciones de reacción excepcionalmente estables y controlables. La temperatura puede gestionarse con precisión, y el plasma en sí es grande y uniforme. Esta estabilidad asegura que el crecimiento sea reproducible y que la calidad del diamante resultante sea consistente en todo el sustrato.

Entendiendo las Compensaciones

Aunque el MPCVD es una técnica superior, alcanzar su máximo potencial requiere equilibrar factores competitivos.

El Equilibrio entre Potencia y Calidad

Simplemente aumentar la potencia y la presión al máximo no garantiza el éxito. Un proceso excesivamente agresivo puede llevar a la formación de fases de carbono no diamantinas o defectos cristalinos, comprometiendo la calidad del producto final. La clave es encontrar el equilibrio óptimo que maximice la tasa de crecimiento del diamante de alta calidad.

Complejidad y Costo del Sistema

La sofisticación que permite el rendimiento del MPCVD también aumenta su complejidad y costo inicial. El equipo para generar y controlar el plasma de microondas es más avanzado y costoso que configuraciones más simples como el HFCVD, lo que representa una inversión inicial significativa.

Elegir la Opción Correcta para su Objetivo de Síntesis

Los parámetros óptimos del MPCVD dependen completamente de su objetivo final.

- Si su enfoque principal es la máxima tasa de crecimiento: Operará con mayor potencia de microondas y presiones en la cámara, llevando al límite la supersaturación mientras monitorea cuidadosamente la aparición de defectos.

- Si su enfoque principal es la pureza máxima y la perfección cristalina: Es probable que utilice configuraciones de potencia y presión más moderadas, priorizando un crecimiento estable y controlado sobre la velocidad bruta para minimizar la formación de defectos.

- Si su enfoque principal es el recubrimiento rentable: Ajustará el proceso para lograr un equilibrio entre una velocidad razonable, una calidad aceptable y un uso eficiente del gas y la energía para optimizar los costos operativos.

En última instancia, el poder del MPCVD reside en su precisión ajustable, lo que le permite diseñar el entorno de síntesis para cumplir sus objetivos específicos.

Tabla Resumen:

| Factor Clave | Papel en la Alta Tasa de Crecimiento | Valores Típicos para Alto Crecimiento |

|---|---|---|

| Potencia de Microondas | Aumenta la densidad y reactividad del plasma | Alta (ej. más de 10 kW) |

| Presión de la Cámara | Mejora la concentración de moléculas de gas | Alta (ej. aumentada respecto al estándar) |

| Densidad del Plasma | Crea un entorno supersaturado para una deposición rápida | Más del 10% de ionización |

| Tasa de Crecimiento | Acelera la formación de diamante | Hasta 150 μm/h |

¿Listo para lograr una síntesis rápida y de alta calidad de diamantes con MPCVD? KINTEK aprovecha una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que podemos satisfacer con precisión sus requisitos experimentales únicos para el crecimiento de diamantes. Contáctenos hoy para discutir cómo nuestras soluciones a medida pueden mejorar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza