En resumen, la relación entre la velocidad de crecimiento del diamante y su calidad en el método de Deposición Química de Vapor por Plasma de Microondas (MPCVD) es inversa. Aumentar la velocidad de crecimiento casi siempre se produce a expensas de la calidad del diamante, lo que da lugar a más defectos, impurezas y menor uniformidad estructural. Lograr un diamante de alta calidad apto para electrónica requiere un proceso más lento y controlado con mayor precisión.

El desafío central de la síntesis de diamantes por MPCVD radica en gestionar una compensación fundamental: las mismas condiciones que aceleran el crecimiento —alta energía y altas concentraciones de gases reactivos— también crean un entorno donde es más probable que se incorporen defectos y formas de carbono no diamantino a la red cristalina.

Por qué un crecimiento más rápido a menudo significa menor calidad

Para comprender esta compensación, debemos observar lo que sucede a nivel atómico. El crecimiento del diamante es una competencia entre el carbono con enlace sp3 deseado (diamante) y el carbono con enlace sp2 no deseado (grafito o carbono amorfo).

El papel de la densidad y la energía del plasma

En MPCVD, la energía de microondas se utiliza para excitar una mezcla de gases (típicamente metano en hidrógeno) en un plasma. Aumentar la potencia de microondas y la presión de la cámara hace que este plasma sea más denso y reactivo.

Este entorno de alta actividad acelera la descomposición del gas fuente, lo que aumenta la concentración de grupos que contienen carbono disponibles para la deposición. Esto impulsa directamente la velocidad de crecimiento.

Sin embargo, este estado de alta energía es un arma de doble filo. Puede provocar la formación de defectos e incorporar carbono sp2 no deseado, lo que degrada la calidad general del cristal de diamante.

El problema de la inhomogeneidad

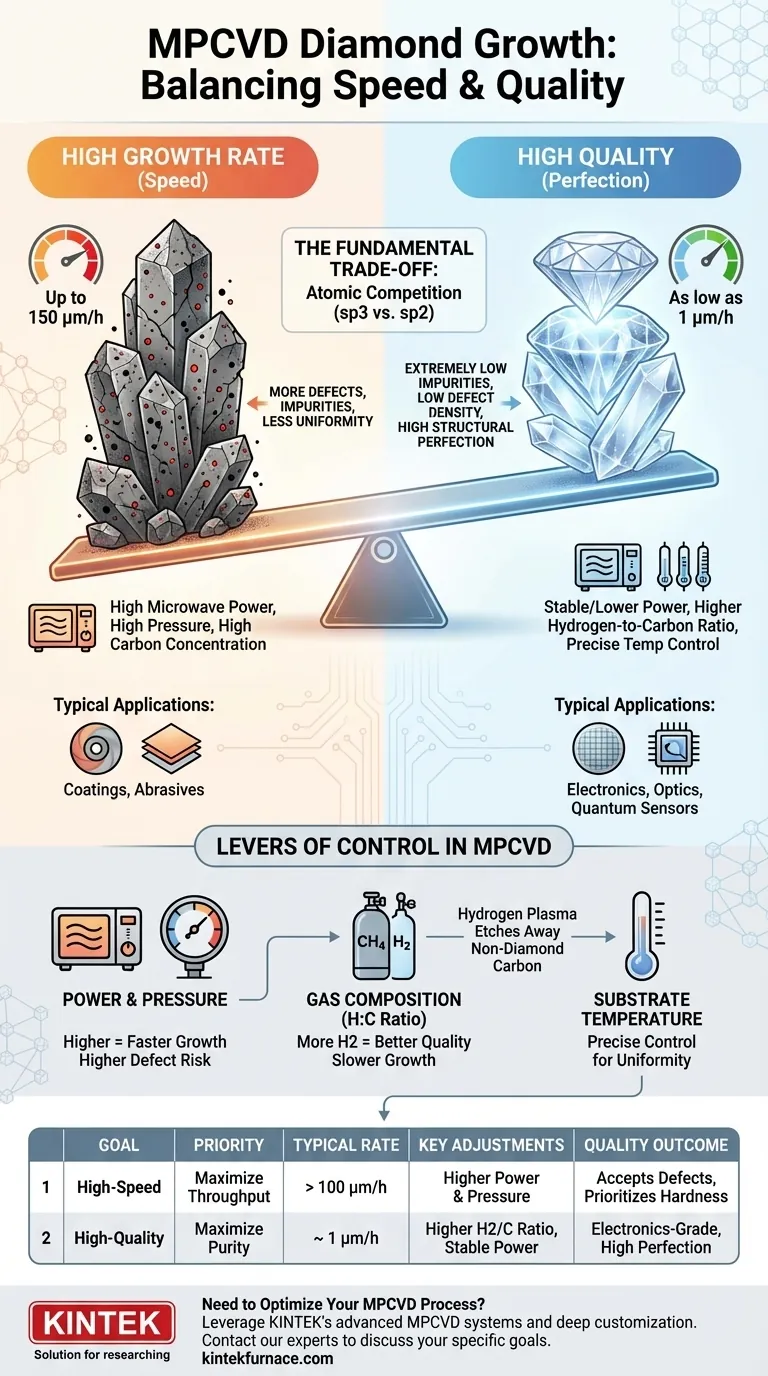

Las velocidades de crecimiento extremadamente altas, que a veces alcanzan hasta 150 μm/h, suelen ser localizadas. Esta deposición rápida puede resultar en diamantes con áreas de crecimiento limitadas y poca homogeneidad en todo el sustrato, lo que los hace inadecuados para aplicaciones que requieren películas grandes y uniformes.

Las palancas de control en MPCVD

Si bien la compensación es fundamental, los operadores tienen varios parámetros que pueden ajustar para encontrar un equilibrio entre la velocidad de crecimiento y la calidad para una aplicación específica.

Potencia de microondas y presión de la cámara

Como se mencionó, aumentar la potencia y la presión aumenta directamente la velocidad de crecimiento. Esto se logra mejorando la ionización del gas de reacción, creando una mayor densidad de los grupos atómicos responsables de construir el diamante. La compensación es un mayor riesgo de defectos.

Composición del gas: El equilibrio hidrógeno-carbono

La proporción de hidrógeno a carbono en la mezcla de gases es fundamental. Los grupos que contienen carbono (como CH3) son los bloques de construcción del diamante.

Fundamentalmente, el plasma de hidrógeno elimina preferentemente el carbono sp2 mucho más rápido de lo que elimina el diamante sp3. Una mayor concentración de hidrógeno atómico actúa como un mecanismo de control de calidad, limpiando la superficie de carbono no diamantino durante el crecimiento. Por eso es esencial un equilibrio preciso para lograr una alta calidad.

Temperatura del sustrato

La temperatura del sustrato donde crece el diamante es otra variable clave. Influye en qué reacciones químicas se favorecen en la superficie de crecimiento. El control preciso de la temperatura es esencial para garantizar un espesor de película uniforme y una alta calidad.

Comprender las compensaciones: Velocidad frente a perfección

El proceso "mejor" depende completamente del objetivo final. No existe un único conjunto de parámetros que sea óptimo para cada aplicación.

El escenario de alta velocidad: Recubrimientos y abrasivos

Para aplicaciones como recubrimientos protectores o abrasivos industriales, una velocidad de crecimiento muy alta podría ser el objetivo principal. Una película de diamante policristalino cultivada a más de 100 μm/h puede tener defectos, pero su extrema dureza sigue siendo la propiedad dominante y más valiosa.

En este caso, se favorecería una mayor potencia de microondas y presión, aceptando la disminución resultante en la pureza y uniformidad del cristal.

El escenario de alta calidad: Electrónica y óptica

Para aplicaciones de alta precisión como semiconductores, sensores cuánticos u óptica de alta potencia, la calidad no es negociable. Estos campos exigen diamantes con contenido de impurezas y densidad de defectos extremadamente bajos.

Lograr esto requiere un proceso más lento y deliberado. Esto implica el uso de gases fuente de alta pureza, un sistema de alto vacío confiable para prevenir la contaminación y configuraciones de potencia y flujo de gas cuidadosamente optimizadas que prioricen la calidad sobre la velocidad. La velocidad de crecimiento puede ser tan baja como 1 μm/h en estos procesos exigentes.

Tomar la decisión correcta para su objetivo

En última instancia, navegar por la relación entre la velocidad de crecimiento y la calidad consiste en definir su objetivo principal.

- Si su enfoque principal es maximizar el rendimiento para aplicaciones industriales: Priorice una mayor potencia de microondas, presión de la cámara y concentración de carbono, aceptando la compensación en la pureza y uniformidad del cristal.

- Si su enfoque principal es lograr calidad apta para gemas o electrónica: Priorice gases fuente de alta pureza, una mayor relación hidrógeno/carbono y configuraciones de potencia estables y, a menudo, más bajas para garantizar un crecimiento lento, controlado y libre de defectos.

Equilibrar estos factores es la clave para aprovechar con éxito el poder del método MPCVD para su propósito específico.

Tabla de resumen:

| Objetivo | Prioridad | Velocidad de Crecimiento Típica | Ajustes Clave de Parámetros | Resultado de Calidad |

|---|---|---|---|---|

| Alta Velocidad (Recubrimientos/Abrasivos) | Maximizar el Rendimiento | > 100 μm/h | Mayor Potencia de Microondas, Presión, Concentración de Carbono | Acepta defectos; prioriza la dureza y la velocidad de deposición |

| Alta Calidad (Electrónica/Óptica) | Maximizar Pureza y Uniformidad | ~1 μm/h | Gases de Alta Pureza, Mayor Relación H2/C, Potencia Estable/Baja | Grado electrónico; bajos defectos, alta perfección estructural |

¿Necesita optimizar su proceso MPCVD para objetivos específicos de calidad o velocidad de crecimiento del diamante?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestros sistemas MPCVD, respaldados por sólidas capacidades de personalización profunda, están diseñados para ayudarle a equilibrar con precisión la velocidad de crecimiento y la calidad del diamante, ya sea para recubrimientos industriales de alta velocidad o aplicaciones electrónicas de ultra pura.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo nuestras soluciones MPCVD personalizadas pueden satisfacer sus requisitos únicos de investigación y producción.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son las características del MPCVD de plasma a baja presión? Desbloqueando el Crecimiento de Materiales de Precisión

- ¿Cómo pueden los ajustes compensar los cambios en los parámetros del dispositivo MPCVD? Sintonización de frecuencia maestra y fase para un plasma estable

- ¿Cuáles son los requisitos de vacío para el crecimiento por MPCVD? Lograr una síntesis de diamante de alta calidad

- ¿Cómo se puede acelerar la tasa de crecimiento del diamante en el método MPCVD? Acelere el crecimiento con mayor potencia y presión

- ¿Cuáles son las ventajas de usar MPCVD para la deposición de películas delgadas? Logre películas uniformes y de alta pureza con control de precisión

- ¿Cómo se compara un sistema de plasma de microondas con un horno de calentamiento radiante tradicional? Eficiencia y ganancias de microestructura

- ¿Cuáles son las características clave de MPCVD? Logre películas delgadas de alta pureza para aplicaciones avanzadas

- ¿Qué factores en un dispositivo MPCVD afectan el campo eléctrico y la distribución del plasma? Parámetros clave para el control óptimo del plasma