Para acelerar el crecimiento del diamante en un sistema de Deposición Química de Vapor con Plasma de Microondas (MPCVD), debe aumentar la potencia de microondas de entrada y la presión de la cámara. Estos dos parámetros intensifican directamente el entorno del plasma, lo que aumenta la concentración y la actividad de los grupos atómicos que contienen carbono y los átomos de hidrógeno responsables de construir el cristal de diamante.

El desafío central de acelerar el crecimiento del diamante no es simplemente aumentar la velocidad, sino gestionar la inevitable compensación entre la tasa de crecimiento y la calidad del cristal. Si bien una mayor potencia y presión impulsan la velocidad, también corren el riesgo de introducir defectos y estructuras de carbono no diamantino en la red cristalina.

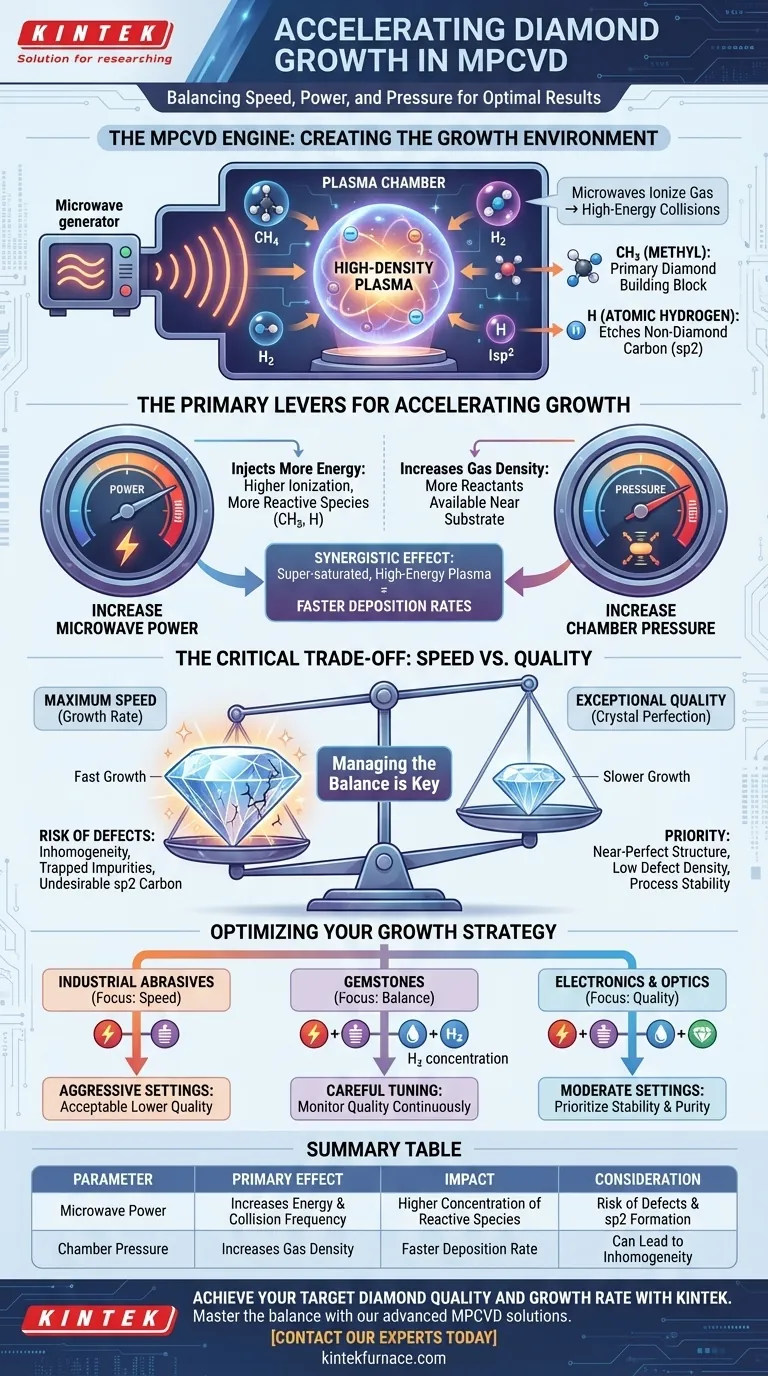

El Motor del MPCVD: Creación del Entorno de Crecimiento

Para controlar la velocidad de crecimiento, primero debe comprender la mecánica fundamental del plasma que construye el diamante. MPCVD es un proceso de energía y química controladas.

Cómo las Microondas Generan Plasma

El proceso comienza cuando las microondas energizan un gas de reacción (típicamente una mezcla de metano e hidrógeno) dentro de una cámara de vacío. Esta energía arranca electrones de los átomos, creando una bola brillante de gas ionizado conocida como plasma.

El intenso campo electromagnético de las microondas hace que estos electrones libres oscilen violentamente, lo que conduce a una cascada de colisiones de alta energía entre todos los átomos y moléculas en la cámara. Esto crea un estado de plasma de alta densidad y alta reactividad, esencial para la deposición de diamante.

Los Actores Químicos Clave: Carbono e Hidrógeno

Dentro de este plasma, ocurren dos procesos críticos simultáneamente. Primero, las moléculas de metano (CH4) se descomponen en grupos reactivos que contienen carbono como el metilo (CH3). Estos son los bloques de construcción primarios para el diamante.

En segundo lugar, el gas hidrógeno (H2) se descompone en hidrógeno atómico altamente reactivo (H). Este hidrógeno atómico desempeña un doble papel crucial: estabiliza la superficie del diamante para aceptar nuevos átomos de carbono y, lo que es más importante, graba preferentemente cualquier carbono no diamantino, como el grafito (sp2), que pueda formarse.

Las Palancas Principales para Acelerar el Crecimiento

Con una comprensión clara del entorno del plasma, los métodos para acelerar el crecimiento se vuelven intuitivos. Esencialmente, está aumentando la energía y la densidad del sistema.

Aumento de la Potencia de Microondas

Una mayor potencia de microondas inyecta más energía en el plasma. Esto conduce a un mayor grado de ionización del gas y colisiones más frecuentes y energéticas. El resultado directo es una descomposición más eficiente del metano y el hidrógeno, lo que aumenta la concentración de los bloques de construcción CH3 y de los grabadores de hidrógeno atómico esenciales.

Aumento de la Presión de la Cámara

Una mayor presión fuerza a más moléculas de gas a entrar en el mismo volumen. Esto aumenta la densidad general del gas de reacción, proporcionando más materia prima para que actúe el plasma. Un entorno de gas más denso significa que hay una mayor concentración de reactivos disponible cerca del sustrato de diamante, lo que promueve directamente una tasa de deposición más rápida.

El Efecto Sinérgico

La potencia y la presión trabajan en conjunto. Aumentar ambas simultáneamente crea un plasma supersaturado y de alta energía repleto de las especies reactivas necesarias para un crecimiento rápido. Esta combinación es cómo los sistemas MPCVD modernos pueden lograr tasas de crecimiento superiores a 100 μm/h.

Comprender la Compensación Crítica: Velocidad vs. Calidad

Acelerar la tasa de crecimiento no está exento de consecuencias significativas. Empujar el sistema para obtener la máxima velocidad compromete directamente la perfección del cristal de diamante.

El Costo de la Velocidad: Defectos e Inhomogeneidad

A medida que la tasa de crecimiento se dispara, el proceso de deposición cuidadosamente ordenado, átomo por átomo, puede volverse caótico. Esto puede provocar defectos estructurales, impurezas atrapadas en la red cristalina y menor homogeneidad en toda la superficie del diamante. El diamante resultante puede tener un área útil limitada y no ser adecuado para aplicaciones de alta precisión.

El Problema de Calidad: Carbono Indeseable (sp2)

La razón principal de la caída de la calidad es la carrera entre el crecimiento del diamante (sp3) y la formación de grafito no diamantino (sp2). A tasas de crecimiento muy altas, la deposición de carbono puede superar la capacidad del hidrógeno atómico para grabar selectivamente el grafito no deseado. Si se pierde el equilibrio, el carbono sp2 queda atrapado en el cristal, degradando su calidad.

Aplicaciones de Alta Pureza

Para aplicaciones exigentes como semiconductores, óptica o sensores cuánticos, la calidad del cristal es primordial. Estos campos requieren diamantes casi perfectos con una densidad de defectos e impurezas extremadamente bajas. En estos casos, las tasas de crecimiento a menudo se moderan deliberadamente para garantizar la perfección, y los operadores se centran en materias primas de alta pureza y sistemas de vacío ultraconfiables.

Optimización de su Estrategia de Crecimiento

El enfoque correcto depende totalmente de la aplicación prevista del producto final de diamante. No existe una configuración "mejor" única, solo el equilibrio adecuado para su objetivo específico.

- Si su enfoque principal es la tasa de crecimiento máxima (por ejemplo, para abrasivos industriales): Puede aumentar agresivamente la potencia de microondas y la presión de la cámara, ya que una menor calidad y homogeneidad del cristal son a menudo aceptables.

- Si su enfoque principal es una calidad excepcional (por ejemplo, para electrónica u óptica de alta gama): Debe utilizar ajustes de potencia y presión moderados, priorizando la estabilidad del proceso y la pureza del gas sobre la velocidad bruta.

- Si su enfoque principal es un resultado equilibrado (por ejemplo, para piedras preciosas de calidad): Debe aumentar cuidadosamente la potencia y la presión mientras monitorea continuamente la calidad del cristal, posiblemente utilizando concentraciones de hidrógeno ligeramente más altas para ayudar a grabar el carbono no diamantino.

Dominar el MPCVD es una cuestión de equilibrar con precisión la fuerza creativa de la deposición de carbono con la acción refinadora del grabado con hidrógeno.

Tabla Resumen:

| Parámetro a Aumentar | Efecto Principal en el Plasma | Impacto en el Crecimiento del Diamante | Consideración Clave |

|---|---|---|---|

| Potencia de Microondas | Aumenta la energía, la ionización y la frecuencia de colisión | Mayor concentración de especies reactivas de carbono (CH3) e hidrógeno (H) | Mayor riesgo de defectos y formación de carbono no diamantino (sp2) |

| Presión de la Cámara | Aumenta la densidad del gas y la concentración de reactivos | Tasa de deposición más rápida debido a más reactivos disponibles cerca del sustrato | Puede provocar inhomogeneidad y reducción de la calidad del cristal |

Logre la Calidad y Tasa de Crecimiento de Diamante Deseadas con KINTEK

Dominar el equilibrio entre velocidad y perfección en MPCVD es complejo. Ya sea que su objetivo sea el crecimiento máximo para abrasivos industriales o cristales impecables para semiconductores, el equipo adecuado es fundamental.

Aprovechando la excepcional I+D y la fabricación interna, KINTEK ofrece diversos laboratorios con soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión requisitos experimentales únicos.

Permítanos ayudarle a optimizar su proceso. Contacte a nuestros expertos hoy mismo para discutir cómo nuestras soluciones MPCVD personalizadas pueden acelerar su investigación y producción.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Qué es el método MPCVD y por qué se considera eficaz para la deposición de diamantes? Pureza Superior y Altas Tasas de Crecimiento

- ¿Cómo afecta la presión al proceso de crecimiento MPCVD? Domine el control del plasma para una calidad de película superior

- ¿Cómo logra el MPCVD un control de temperatura estable durante el crecimiento del diamante? Domine la gestión térmica precisa

- ¿Qué ventaja ofrece un generador de potencia de estado sólido en un dispositivo MPCVD? Aumente la repetibilidad y el tiempo de actividad del proceso

- ¿Qué gases se utilizan en la MPCVD? Optimización de su receta de crecimiento de diamantes

- ¿Cuál es la importancia del plasma de descarga estable en MPCVD? La clave para la síntesis de diamantes de alta calidad

- ¿Cuáles son los beneficios clave de MPCVD en diversas aplicaciones? Logre un rendimiento superior del material

- ¿Qué papel juega la MPCVD en las aplicaciones ópticas? Habilitando la óptica de diamante de próxima generación