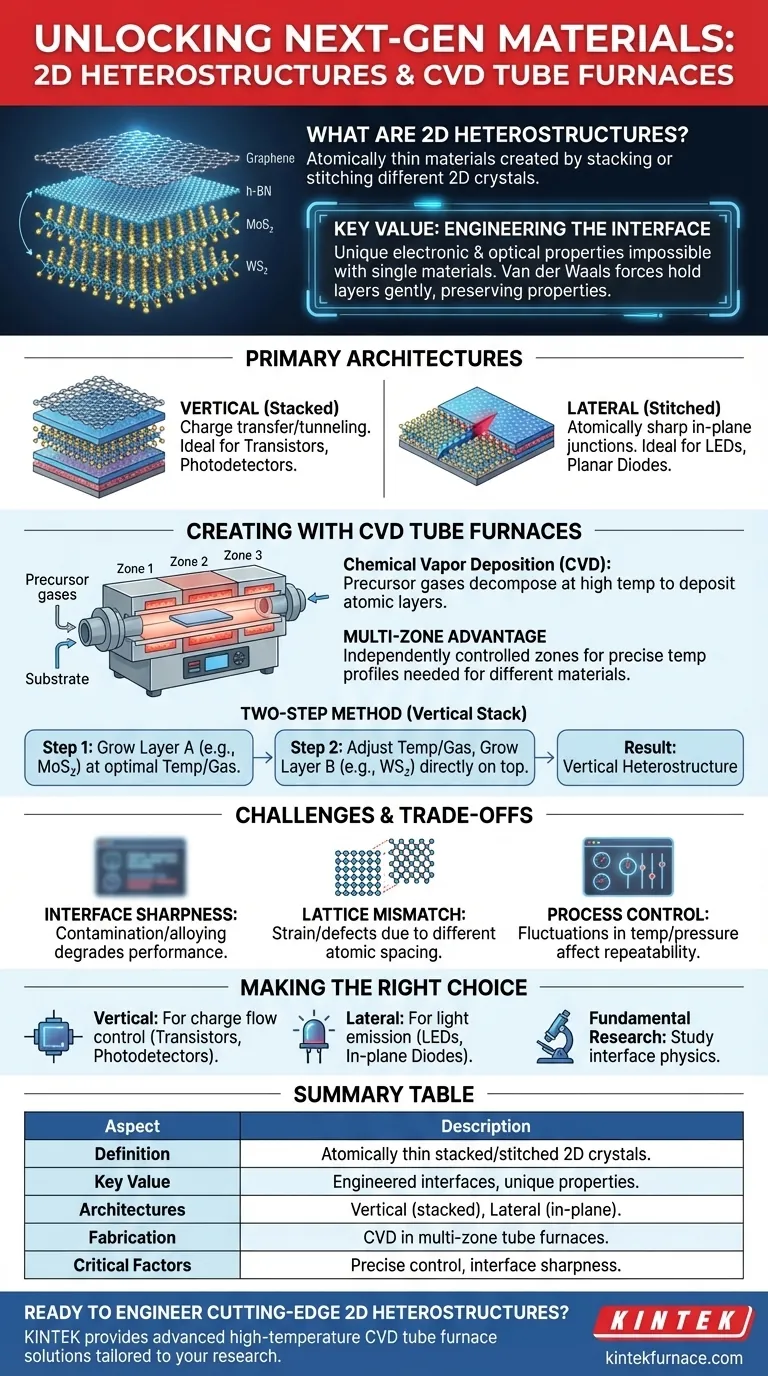

Las heteroestructuras 2D son combinaciones apiladas vertical o lateralmente de materiales atómicamente finos como el grafeno, el nitruro de boro hexagonal (h-BN) o los dicalcogenuros de metales de transición (por ejemplo, MoS₂/WS₂). Estas estructuras presentan propiedades electrónicas y ópticas únicas debido al confinamiento cuántico y al acoplamiento entre capas. Los hornos tubulares de deposición química en fase vapor (CVD) permiten su síntesis controlando con precisión la temperatura, el flujo de gas y las secuencias de deposición en configuraciones multizona. El proceso implica el crecimiento secuencial o conjunto de capas, lo que a menudo requiere configuraciones especializadas como máquina mpcvd para la deposición por plasma a bajas temperaturas. Las aplicaciones abarcan transistores de alta velocidad, fotodetectores y dispositivos cuánticos, donde las heteroestructuras a medida optimizan el rendimiento.

Explicación de los puntos clave:

-

Definición de heteroestructuras 2D

- Compuestas por materiales 2D apilados (por ejemplo, grafeno/h-BN, MoS₂/WS₂) con precisión a nivel atómico.

- Presentan propiedades híbridas: El grafeno proporciona una alta movilidad electrónica, mientras que el h-BN ofrece barreras aislantes, lo que permite nuevas funcionalidades de los dispositivos.

-

Creación mediante hornos tubulares de CVD

- Control multizona: Las zonas de calentamiento separadas permiten la deposición secuencial. Por ejemplo, la Zona 1 precalienta los sustratos (300-500°C), mientras que la Zona 2 alcanza temperaturas más elevadas (800-1100°C) para la descomposición del precursor.

- Dinámica del flujo de gas: Los precursores como el CH₄ (para el grafeno) y el NH₃/B₂H₆ (para el h-BN) se introducen con gases portadores (H₂/Ar). Los caudales (10-500 sccm) y las proporciones afectan críticamente a la uniformidad de la capa.

- Mejora del plasma: Algunos sistemas integran máquina mpcvd para activar los precursores a temperaturas más bajas (200-400°C), reduciendo el estrés térmico en los sustratos.

-

Parámetros del proceso

- Rango de temperatura: Hasta 1950°C para materiales refractarios, con gradientes <5°C/cm para evitar defectos inducidos por la deformación.

- Control de la presión: Funciona desde 0,1 Torr (CVD de baja presión) hasta 760 Torr (CVD atmosférico), ajustado mediante válvulas de mariposa para optimizar la densidad de nucleación.

- Requisitos de vacío: La presión base <5 mTorr garantiza un nivel mínimo de contaminantes, lo que se consigue con bombas mecánicas.

-

Aplicaciones y ventajas

- Electrónica: Los dieléctricos de puerta (h-BN) combinados con grafeno forman transistores ultrafinos.

- Optoelectrónica: La alineación de bandas de tipo II en MoS₂/WS₂ mejora la absorción de luz para fotodetectores.

- Escalabilidad: El CVD permite el crecimiento a escala de oblea, a diferencia de los métodos de exfoliación.

-

Retos y soluciones

- Contaminación entre capas: Limpieza in situ mediante plasma de H₂ antes de la deposición.

- Uniformidad: Rotación de sustratos o uso de deflectores de gas para mejorar la uniformidad de las capas.

¿Ha pensado en cómo los sutiles ajustes en la dinámica del flujo de gas podrían influir en los patrones de muaré de estas heteroestructuras? Estos patrones son fundamentales para sintonizar fenómenos cuánticos como la superconductividad.

Desde la investigación a escala de laboratorio hasta la producción industrial, estas tecnologías redefinen silenciosamente los límites de la nanoelectrónica, permitiendo dispositivos que antes se limitaban a modelos teóricos.

Cuadro sinóptico:

| Aspecto clave | Detalles |

|---|---|

| Definición | Materiales 2D apilados (por ejemplo, grafeno/h-BN) con precisión atómica. |

| Proceso CVD | Control de temperatura multizona, dinámica de flujo de gas y mejora del plasma. |

| Rango de temperatura | Hasta 1950°C con gradientes <5°C/cm para un crecimiento sin defectos. |

| Control de presión | 0,1 Torr a 760 Torr, ajustable para una nucleación óptima. |

| Aplicaciones | Transistores de alta velocidad, fotodetectores y dispositivos cuánticos. |

| Desafíos | Contaminación y uniformidad entre capas, resuelta mediante limpieza in situ. |

Libere el potencial de las heteroestructuras 2D con los avanzados hornos tubulares CVD de KINTEK. Nuestros sistemas de ingeniería de precisión incluyen Hornos tubulares PECVD y Máquinas CVD de cámara partida están diseñados para satisfacer las rigurosas exigencias de la investigación y producción nanoelectrónica. Aprovechando nuestras profundas capacidades de personalización, adaptamos las soluciones a sus necesidades experimentales únicas. Póngase en contacto con nosotros para hablar de cómo podemos mejorar las capacidades de su laboratorio.

Productos que podría estar buscando:

Explore las ventanas de observación de alto vacío para la supervisión de CVD Descubra los hornos tubulares de CVD mejorados con plasma para crecimiento a baja temperatura Conozca los sistemas CVD de cámara dividida para la deposición versátil de materiales Actualice su sistema de vacío con válvulas de acero inoxidable de alta calidad

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Cuáles son los beneficios operativos de usar un horno tubular CVD? Mejore la precisión y la eficiencia en su laboratorio

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Qué tendencias futuras se esperan en el desarrollo de los hornos tubulares CVD? Descubra sistemas más inteligentes y versátiles