En esencia, un horno tubular de deposición química de vapor (CVD) logra una pureza excepcional al crear un ambiente aislado y ultralimpio donde puede tener lugar una reacción química altamente específica. Al eliminar primero todos los contaminantes atmosféricos mediante un vacío y luego introducir gases reactivos precisos y de alta pureza, el proceso de alta temperatura garantiza que solo los átomos deseados se separen de sus moléculas portadoras y se depositen sobre el sustrato, formando una película de pureza inigualable.

El principio fundamental detrás de la pureza de CVD es la exclusión rigurosa. Al crear un ambiente de vacío controlado y utilizar reacciones químicas selectivas, el proceso está diseñado para eliminar sistemáticamente los contaminantes y permitir que solo los elementos esenciales formen la película dieléctrica de puerta final.

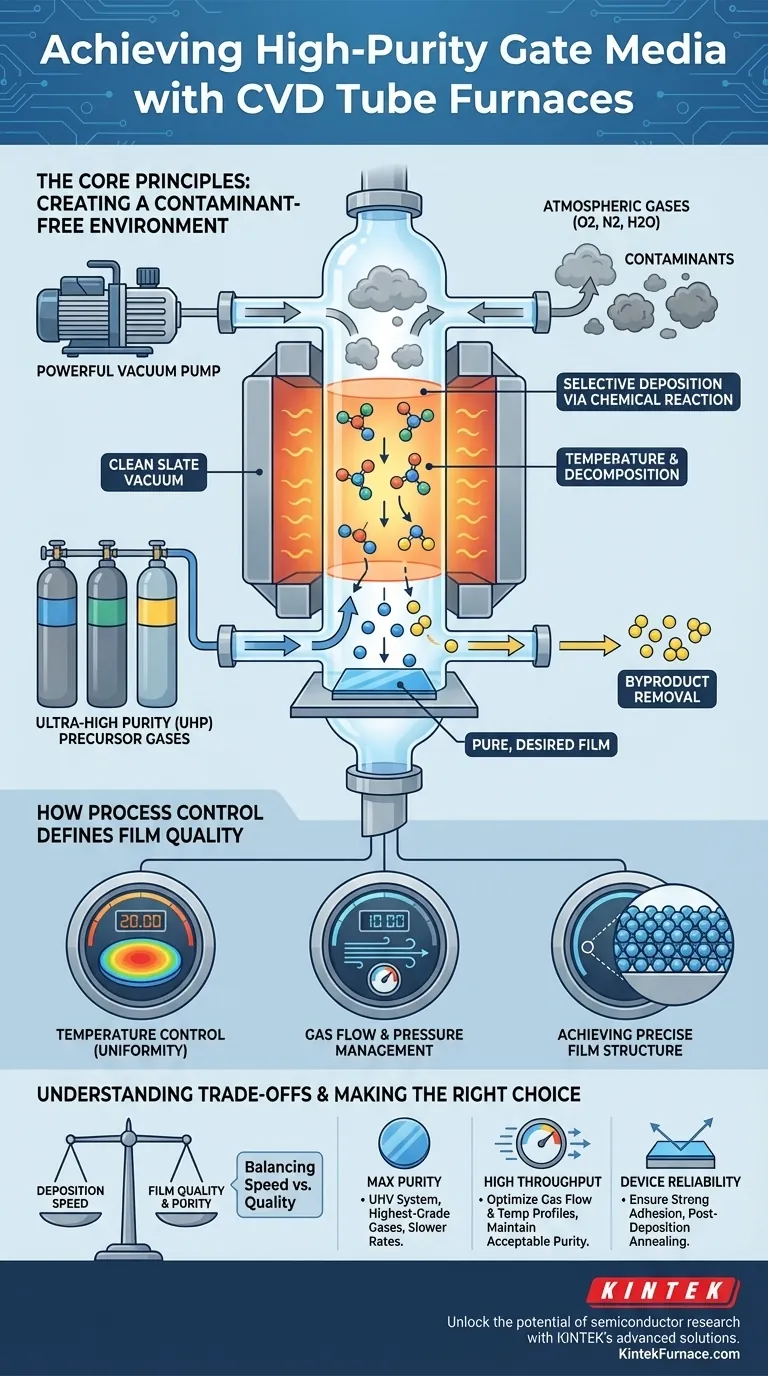

Los principios fundamentales de la pureza CVD

Para comprender cómo un horno CVD produce medios de puerta de alta pureza, primero debe comprender los dos pilares sobre los que se basa el proceso: crear un entorno perfecto y luego iniciar una reacción perfecta.

Creación de un entorno libre de contaminantes

El primer paso es eliminar todo lo que no pertenece. La cámara del horno se sella y se evacua a alto vacío, purgando gases atmosféricos como oxígeno, nitrógeno y vapor de agua.

Este paso es crítico porque estos gases ambientales pueden reaccionar con el sustrato o los materiales precursores, lo que lleva a óxidos o nitruros no deseados que contaminan la película final y comprometen el rendimiento del dispositivo. El vacío crea eficazmente una hoja en blanco.

El papel de los gases precursores de alta pureza

Con la cámara libre de contaminantes, se introducen gases reactivos específicos, conocidos como precursores. La pureza de estos gases es primordial.

Si los precursores mismos contienen impurezas, esas impurezas se incorporarán inevitablemente a la película final. Por lo tanto, el uso de gases de grado de ultra alta pureza (UHP) no es negociable para producir dieléctricos de puerta de alta calidad.

Deposición selectiva mediante reacción química

La temperatura se calibra cuidadosamente para apuntar a enlaces específicos, liberando los átomos deseados (por ejemplo, silicio del silano) mientras que los subproductos no deseados permanecen en estado gaseoso. Estos subproductos se eliminan continuamente de la cámara mediante el sistema de vacío, dejando solo el material puro y deseado depositado en la superficie del sustrato.

Cómo el control del proceso define la calidad de la película

Lograr la pureza no se trata solo de los ingredientes correctos; se trata de un control magistral de todo el proceso. Los sofisticados sistemas de control del horno son los que garantizan la calidad y la repetibilidad de la película.

La temperatura como motor de la reacción

La temperatura es la palanca principal para controlar la reacción. Debe ser lo suficientemente alta para proporcionar la energía de activación para la reacción química deseada, pero no tan alta que cause reacciones secundarias no deseadas o dañe el sustrato.

Además, la uniformidad de la temperatura en todo el sustrato es esencial. Cualquier punto frío puede conducir a una deposición más lenta y películas más delgadas, mientras que los puntos calientes pueden causar defectos, comprometiendo la integridad de los medios de puerta.

Gestión del flujo de gas y la presión

La velocidad a la que se introducen los gases precursores y la presión general dentro de la cámara influyen directamente en las propiedades de la película.

Los caudales más altos pueden aumentar la velocidad de deposición, pero deben gestionarse con cuidado para garantizar una concentración uniforme de reactivos en toda la oblea. La presión afecta el recorrido libre medio de las moléculas de gas, lo que a su vez influye en la conformidad y densidad de la película depositada.

Lograr una estructura de película precisa

Al controlar con precisión estos parámetros (temperatura, presión y flujo de gas), los ingenieros pueden dictar el espesor exacto, la composición química y la estructura cristalina de la película resultante. Este nivel de control garantiza una buena fuerza de unión con el sustrato, lo que mejora la estabilidad y la fiabilidad eléctrica del dispositivo final.

Comprensión de las compensaciones y los inconvenientes

Si bien es altamente eficaz, el proceso CVD no está exento de desafíos. Comprender estos posibles problemas es clave para una implementación exitosa.

El riesgo constante de contaminación

Incluso con sistemas de alto vacío, las fugas microscópicas o la desgasificación de materiales de las paredes de la cámara pueden introducir contaminantes. El mantenimiento diligente del sistema y el uso de componentes de alta calidad son cruciales para mitigar este riesgo.

El desafío de la uniformidad

Lograr una uniformidad perfecta de la temperatura y el flujo de gas, especialmente en sustratos grandes o múltiples obleas, es un desafío de ingeniería significativo. La falta de uniformidad conduce a variaciones en el espesor de la película y las propiedades eléctricas en todo el dispositivo.

Equilibrio entre la velocidad de deposición y la calidad

A menudo existe una compensación directa entre la velocidad de deposición y la calidad de la película. Acelerar el proceso aumentando la temperatura o el flujo de gas puede conducir a la incorporación de defectos o a la formación de una película menos densa y más porosa con propiedades dieléctricas inferiores.

Elegir la opción correcta para su objetivo

Los parámetros óptimos del proceso CVD dependen completamente de su objetivo principal.

- Si su enfoque principal es la máxima pureza y calidad de la película: Priorice el uso de un sistema de ultra alto vacío (UHV), gases precursores de la más alta calidad y velocidades de deposición más lentas y controladas.

- Si su enfoque principal es el alto rendimiento para la producción: Concéntrese en optimizar la dinámica del flujo de gas y los perfiles de temperatura para lograr una deposición uniforme en múltiples obleas simultáneamente, mientras encuentra un equilibrio que mantenga una pureza aceptable.

- Si su enfoque principal es la fiabilidad y estabilidad del dispositivo: Enfatice los controles de proceso que garanticen una fuerte adhesión de la película y considere los pasos de recocido posterior a la deposición para mejorar la densidad de la película y reducir el estrés interno.

Al dominar estos principios de control ambiental y precisión química, se transforma el proceso CVD de una técnica de deposición en una poderosa herramienta para fabricar componentes semiconductores impecables.

Tabla resumen:

| Factor clave | Función para lograr alta pureza |

|---|---|

| Entorno de vacío | Elimina los contaminantes atmosféricos como el oxígeno y el vapor de agua para crear una base limpia para las reacciones |

| Gases precursores de alta pureza | Utiliza gases de ultra alta pureza para evitar la incorporación de impurezas en la película |

| Control de temperatura | Proporciona energía de activación para la descomposición selectiva y garantiza una deposición uniforme |

| Gestión del flujo de gas y la presión | Influye en la uniformidad de la deposición y la densidad de la película controlando la concentración de reactivos |

| Optimización de parámetros de proceso | Equilibra la velocidad de deposición, la pureza y la uniformidad para objetivos específicos como la calidad o el rendimiento |

Desbloquee todo el potencial de su investigación de semiconductores con las avanzadas soluciones de hornos de alta temperatura de KINTEK. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos a diversos laboratorios productos de ingeniería de precisión como sistemas CVD/PECVD, hornos tubulares y más. Nuestra sólida capacidad de personalización profunda garantiza que podamos satisfacer con precisión sus requisitos experimentales únicos para la preparación de medios de puerta de alta pureza. Contáctenos hoy para discutir cómo nuestras soluciones pueden mejorar el control de su proceso y la calidad de su película.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales