En resumen, las industrias y campos de investigación que más se benefician de los sistemas de horno de tubo CVD para materiales 2D son aquellos que son pioneros en la tecnología de próxima generación. Esto incluye la fabricación de semiconductores, el almacenamiento de energía como baterías de iones de litio y supercondensadores, la electrónica flexible, la optoelectrónica, la fotocatálisis y el desarrollo de sensores avanzados. Estos sistemas proporcionan el entorno altamente controlado necesario para sintetizar y refinar materiales que tienen solo un átomo de espesor.

Un horno de tubo CVD no es solo un horno de alta temperatura; es un instrumento de precisión. Su valor radica en su capacidad para crear un entorno prístino y altamente controlado, que es el requisito absoluto para fabricar los materiales 2D uniformes y sin defectos necesarios para liberar sus revolucionarias propiedades electrónicas y físicas.

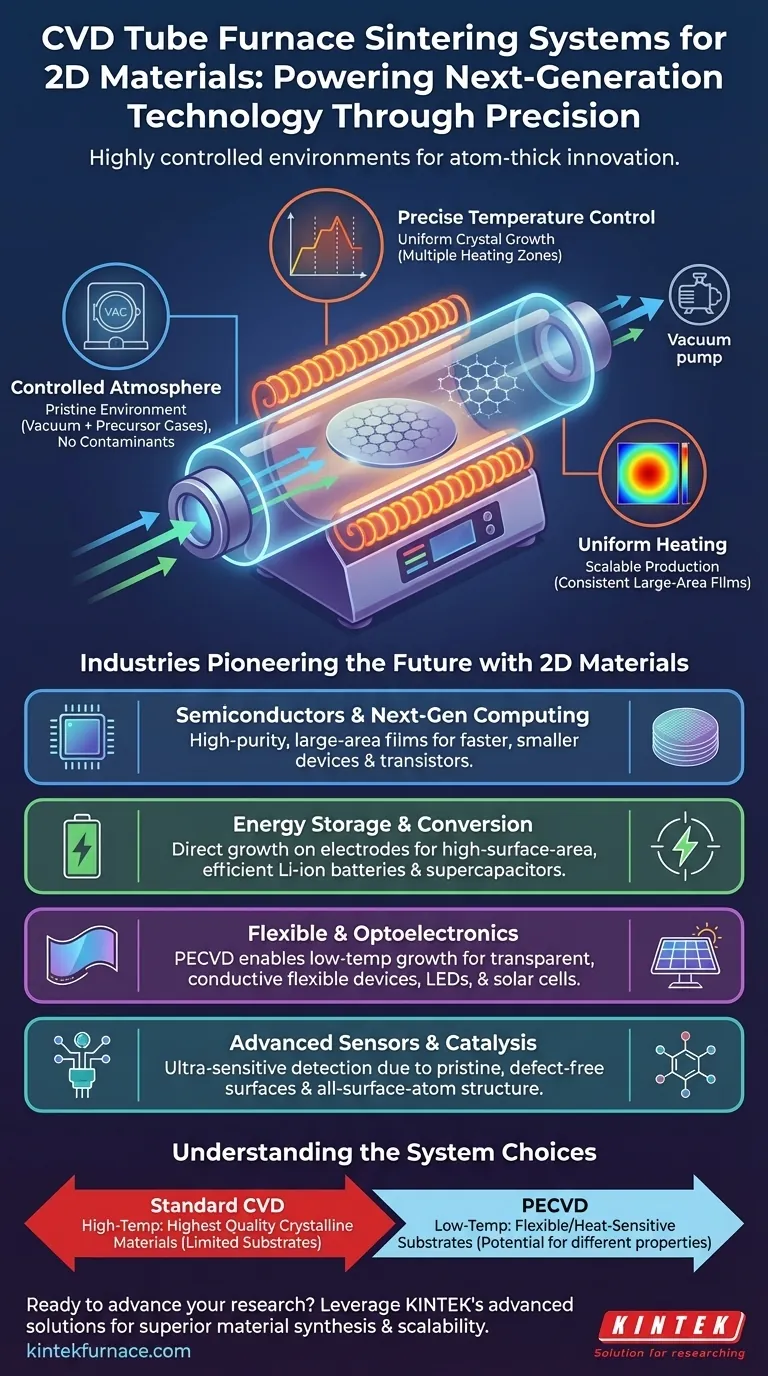

Por qué los hornos CVD son esenciales para los materiales 2D

Sintetizar un material como el grafeno o un dicalcogenuro de metal de transición (TMD) es un proceso de construcción a nivel atómico. La Deposición Química de Vapor (CVD) es el método principal para esto, y el horno de tubo es el entorno donde ocurre. Las capacidades específicas del horno son lo que hacen posible el crecimiento de materiales 2D de alta calidad.

La necesidad de una atmósfera controlada

Para construir una capa atómica perfecta, debe controlar exactamente qué átomos están presentes. Un horno CVD se sella para crear un vacío, eliminando todos los contaminantes.

Luego, se introducen gases precursores específicos en cantidades precisas. Esta atmósfera controlada asegura que solo las reacciones químicas deseadas ocurran en el sustrato, evitando impurezas no deseadas y defectos estructurales en la red del material 2D.

El papel crítico del control de la temperatura

La temperatura dicta la velocidad de las reacciones químicas y la calidad del crecimiento cristalino. Demasiado baja, y la reacción no procederá; demasiado alta, y puede causar defectos o dañar el sustrato.

Los hornos CVD ofrecen un control preciso de la temperatura, a menudo con múltiples zonas de calentamiento. Esto permite a los investigadores crear perfiles de temperatura específicos que son esenciales para la nucleación y el crecimiento de películas grandes, uniformes y monocapa.

Calentamiento uniforme para producción escalable

Para que un material 2D sea útil en un dispositivo como un transistor o un sensor, debe ser consistente en toda su superficie.

Un horno de tubo está diseñado para proporcionar un calentamiento altamente uniforme sobre toda el área del sustrato. Esta uniformidad es crítica para pasar de las curiosidades a escala de laboratorio a la producción de obleas que se pueden usar en la fabricación industrial.

Aplicaciones clave y campos beneficiados

El control preciso que ofrecen los sistemas de horno CVD permite directamente avances en varios campos de alta tecnología.

Semiconductores y computación de próxima generación

La industria de los semiconductores está constantemente esforzándose por hacer que los transistores sean más pequeños y rápidos. Materiales 2D como el grafeno y el MoS₂ ofrecen una increíble movilidad de electrones en un factor de forma atómicamente delgado. CVD es el método principal para producir las películas de alta pureza y gran área necesarias para la fabricación a escala de obleas.

Almacenamiento y conversión de energía

El rendimiento de las baterías y los supercondensadores depende en gran medida del área superficial del material del electrodo. Los materiales 2D tienen la mayor relación superficie-volumen posible. CVD se puede utilizar para hacer crecer estos materiales directamente sobre láminas conductoras, creando electrodos altamente eficientes para baterías de iones de litio y supercondensadores de próxima generación.

Dispositivos flexibles y optoelectrónicos

Los materiales 2D son transparentes y conductores, lo que los hace ideales para pantallas táctiles, pantallas flexibles, LED y células solares. Muchos sustratos flexibles, como los polímeros, no pueden soportar las altas temperaturas del CVD tradicional.

Esto ha impulsado la adopción de técnicas especializadas como la CVD asistida por plasma (PECVD). Los sistemas PECVD operan a temperaturas más bajas, lo que permite el crecimiento directo y sin transferencia de materiales 2D en sustratos sensibles al calor.

Sensores avanzados y catálisis

Debido a que cada átomo en un material 2D es un átomo de superficie, son excepcionalmente sensibles a su entorno. Esto los hace perfectos para construir sensores químicos y biológicos ultrasensibles.

Las superficies prístinas y limpias producidas mediante CVD son esenciales para garantizar que el sensor responda solo al analito objetivo sin interferencias de contaminantes de la superficie.

Comprensión de las compensaciones

Aunque indispensables, los sistemas de horno CVD no son una solución única para todos. Comprender sus variaciones y limitaciones es clave para una implementación exitosa.

CVD estándar vs. CVD asistida por plasma (PECVD)

La CVD térmica estándar se basa únicamente en altas temperaturas para impulsar las reacciones. Por lo general, produce materiales cristalinos de la más alta calidad, pero está limitada a sustratos resistentes a la temperatura.

PECVD utiliza un plasma para energizar los gases precursores, lo que permite que la deposición ocurra a temperaturas mucho más bajas. Esta es una ventaja clave para la electrónica flexible, pero a veces puede resultar en material con propiedades diferentes o más defectos que el crecimiento a alta temperatura.

El desafío de la transferencia de materiales

A menudo, un material 2D se cultiva en un sustrato catalítico (como el cobre para el grafeno) y debe transferirse a un sustrato de dispositivo final (como el silicio). Este proceso de transferencia es una fuente importante de defectos, arrugas y contaminación que pueden degradar el rendimiento del dispositivo.

El desarrollo de procesos sin transferencia, a menudo habilitados por PECVD, donde el material se cultiva directamente en el sustrato no catalítico final, es un área importante de investigación destinada a superar este obstáculo.

Costo y escalabilidad industrial

Los sistemas de horno CVD, especialmente aquellos con capacidades avanzadas, representan una inversión significativa. Si bien son una piedra angular de la investigación y el desarrollo, escalar estos procesos para la fabricación industrial de alto volumen y bajo costo sigue siendo un desafío de ingeniería importante.

Elegir la opción correcta para su objetivo

Los requisitos específicos de su aplicación determinarán el tipo de sistema y proceso CVD que necesita.

- Si su enfoque principal es la investigación fundamental: Necesita un sistema con el máximo control sobre la temperatura, el flujo de gas y la pureza para producir materiales novedosos y prístinos con la mayor calidad posible.

- Si su enfoque principal es la fabricación de semiconductores: Necesita un sistema que priorice la uniformidad, la repetibilidad y la compatibilidad con obleas de gran área.

- Si su enfoque principal es la electrónica flexible: Debe usar un sistema capaz de deposición a baja temperatura, como PECVD, para evitar dañar sus sustratos de polímero.

- Si su enfoque principal es el almacenamiento de energía: Necesita un proceso que pueda crecer eficazmente materiales 2D de alta superficie directamente en estructuras de electrodos conductores.

Dominar el entorno de síntesis es la clave fundamental para liberar el vasto potencial de los materiales 2D.

Tabla resumen:

| Campo/Industria | Aplicaciones clave | Beneficios del horno CVD |

|---|---|---|

| Semiconductores | Computación de próxima generación, transistores | Películas de alta pureza y gran área, control preciso de la temperatura |

| Almacenamiento de energía | Baterías de iones de litio, supercondensadores | Crecimiento directo en electrodos, alta superficie |

| Electrónica flexible | Pantallas táctiles, pantallas, LED | PECVD de baja temperatura para sustratos sensibles al calor |

| Optoelectrónica | Células solares, sensores | Calentamiento uniforme, superficies sin defectos |

| Catálisis y Sensores | Detección química/biológica | Superficies limpias, atmósfera controlada |

¿Listo para avanzar en su investigación de materiales 2D con precisión? Aprovechando una I+D excepcional y fabricación interna, KINTEK ofrece a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se encuentre en semiconductores, almacenamiento de energía o electrónica flexible, podemos ayudarlo a lograr una síntesis y escalabilidad de materiales superiores. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden impulsar sus innovaciones.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de sinterización y tratamiento térmico en vacío por inducción de 600T

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Qué hace que un horno tubular CVD sea esencial para la ciencia de materiales y la nanotecnología? Desbloquea la precisión en la síntesis de materiales

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?