En esencia, un horno tubular de Deposición Química de Vapor (CVD) es un reactor especializado de alta temperatura utilizado en entornos avanzados de investigación y fabricación. Los encontrará en laboratorios universitarios, institutos de investigación gubernamentales y en los departamentos de I+D o de producción especializada de empresas industriales centradas en la ciencia de materiales, la nanotecnología y la electrónica.

El valor principal de un horno tubular CVD no es solo su capacidad para generar calor, sino su poder para crear un ambiente altamente controlado y uniforme. Esta precisión es lo que lo hace indispensable para sintetizar materiales avanzados y realizar experimentos científicos reproducibles.

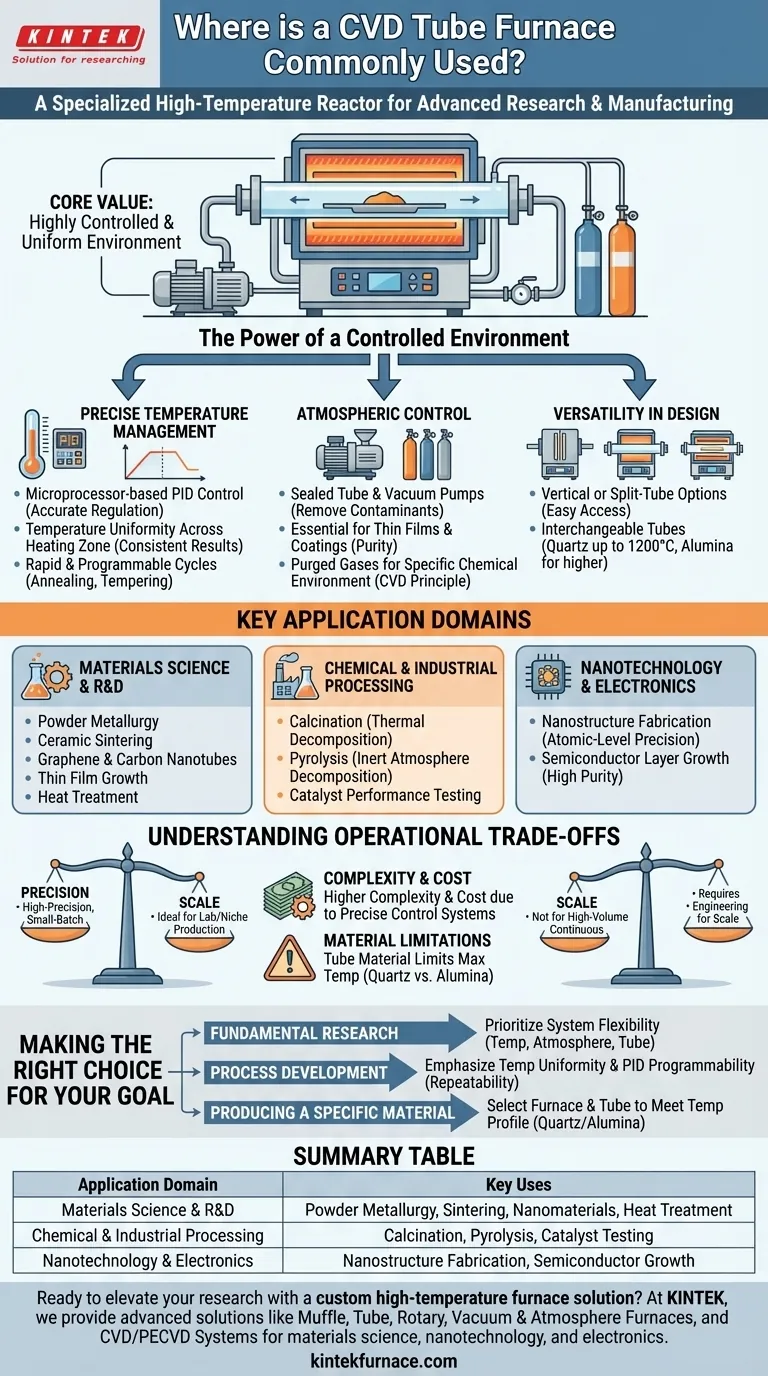

El Poder de un Ambiente Controlado

El uso generalizado de los hornos tubulares CVD se debe a su capacidad para gestionar con precisión las variables críticas de la síntesis de materiales. A diferencia de un horno simple, un horno tubular es un sistema integrado diseñado para el control.

Gestión Precisa de la Temperatura

Un sistema de control PID (Proporcional-Integral-Derivativo) basado en microprocesador es el cerebro del horno. Esto permite una regulación de la temperatura extremadamente precisa.

Este sistema garantiza la uniformidad de la temperatura en toda la zona de calentamiento, lo cual es crítico para obtener resultados consistentes en procesos como la sinterización o el crecimiento de cristales.

También permite ciclos rápidos y programables de calentamiento y enfriamiento, ahorrando tiempo y energía, al tiempo que permite un procesamiento térmico complejo como el recocido y el templado.

Control Atmosférico

El tubo sellado del horno es clave para controlar el ambiente químico. Utilizando bombas de vacío conectadas a través de bridas de acero inoxidable, los operadores pueden eliminar el aire ambiental y los contaminantes.

Esta capacidad de vacío es esencial para crear películas delgadas y recubrimientos, donde la pureza es primordial.

Luego se pueden purgar gases en el tubo, lo que permite reacciones en una atmósfera específica y controlada. Este es el principio fundamental de la Deposición Química de Vapor (CVD), donde los gases precursores reaccionan a altas temperaturas para depositar un material sólido sobre un sustrato.

Versatilidad en el Diseño

Los hornos vienen en varias configuraciones, como verticales o de tubo dividido, para adaptarse a diferentes configuraciones experimentales y facilitar el acceso a la muestra.

Los tubos del horno son intercambiables. Se utilizan tubos de cuarzo para procesos de hasta unos 1200°C, mientras que se requieren tubos de alúmina para temperaturas más altas, lo que proporciona flexibilidad para una amplia gama de requisitos de materiales.

Principales Dominios de Aplicación

El control preciso que ofrecen los hornos tubulares CVD los convierte en una tecnología fundamental en varios campos de alta tecnología.

Ciencia de Materiales e I+D

Esta es el área de aplicación más común. Los investigadores utilizan estos hornos para desarrollar materiales avanzados desde cero.

Los usos específicos incluyen la pulvimetalurgia, la sinterización cerámica y la producción de materiales novedosos como el grafeno, los nanotubos de carbono y otros nanomateriales. También se utiliza para el crecimiento de películas delgadas y el fortalecimiento de materiales mediante tratamiento térmico.

Procesamiento Químico e Industrial

En la industria química, los hornos tubulares se utilizan para procesos que requieren un calentamiento controlado de sustancias en una atmósfera específica.

Esto incluye la calcinación (descomposición térmica) de materias primas, la pirólisis (descomposición en una atmósfera inerte) y la prueba del rendimiento de catalizadores a altas temperaturas.

Nanotecnología y Electrónica

La fabricación de productos electrónicos y nanoestructuras modernos depende de la precisión a nivel atómico.

Los hornos tubulares CVD proporcionan el control térmico necesario para fabricar nanoestructuras y hacer crecer las capas cristalinas de alta pureza utilizadas en los componentes semiconductores.

Comprensión de las Compensaciones Operativas

Aunque potentes, estos hornos son herramientas especializadas con compensaciones inherentes que es importante comprender.

Precisión frente a Escala

Los hornos tubulares CVD sobresalen en operaciones de alta precisión y pequeños lotes típicas de un laboratorio o para producción de nicho. No están diseñados para la fabricación continua de gran volumen sin una ingeniería y un costo significativos.

Complejidad y Costo

Los sistemas necesarios para un control preciso (controladores PID, bombas de vacío, controladores de flujo de gas y materiales de tubos especializados) hacen que estos hornos sean más complejos y costosos de adquirir y operar que los hornos industriales estándar.

Limitaciones de Material

La temperatura máxima de funcionamiento está estrictamente limitada por el material del tubo del horno. Exceder el límite térmico de un tubo de cuarzo, por ejemplo, hará que falle, comprometiendo el experimento y potencialmente dañando el horno.

Tomar la Decisión Correcta para su Objetivo

Seleccionar o utilizar un horno tubular CVD requiere que sus capacidades se ajusten a su objetivo principal.

- Si su objetivo principal es la investigación fundamental: Priorice un sistema con máxima flexibilidad en el rango de temperatura, control atmosférico e intercambiabilidad de tubos.

- Si su objetivo principal es el desarrollo de procesos: Enfatice la uniformidad de la temperatura y la programabilidad del controlador PID para garantizar la repetibilidad y optimización del proceso.

- Si su objetivo principal es producir un material específico: Seleccione el horno y el material del tubo (p. ej., cuarzo o alúmina) que cumpla de forma segura y eficiente con el perfil de temperatura requerido para esa síntesis.

En última instancia, el horno tubular CVD es el instrumento de elección donde la creación de materiales exige un control absoluto sobre el entorno térmico y químico.

Tabla resumen:

| Dominio de Aplicación | Usos Clave |

|---|---|

| Ciencia de Materiales e I+D | Pulvimetalurgia, sinterización cerámica, síntesis de grafeno/nanotubos de carbono, tratamiento térmico |

| Procesamiento Químico e Industrial | Calcinación, pirólisis, pruebas de catalizadores |

| Nanotecnología y Electrónica | Fabricación de nanoestructuras, crecimiento de capas de semiconductores |

¿Listo para elevar su investigación con una solución de horno de alta temperatura personalizada? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas como hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos con precisión sus necesidades experimentales únicas en ciencia de materiales, nanotecnología y electrónica. Contáctenos hoy para discutir cómo podemos mejorar el rendimiento y la eficiencia de su laboratorio.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad