En última instancia, los hornos de tubo de deposición química de vapor (CVD) no son productos listos para usar, sino sistemas altamente modulares. Las principales opciones de personalización giran en torno a tres áreas centrales: el sistema de suministro de gas para controlar los productos químicos precursores, el sistema de vacío para gestionar el entorno del proceso y el software para automatizar y monitorear el proceso de deposición. Estos elementos se pueden configurar para adaptarse a los requisitos únicos de cualquier proyecto de síntesis de materiales.

La clave para un proceso CVD exitoso no es simplemente elegir un horno, sino diseñar un sistema completo. Cada personalización, desde el tipo de controlador de flujo de gas hasta el nivel de vacío, es una variable crítica que dicta directamente la calidad, uniformidad y propiedades de su material final.

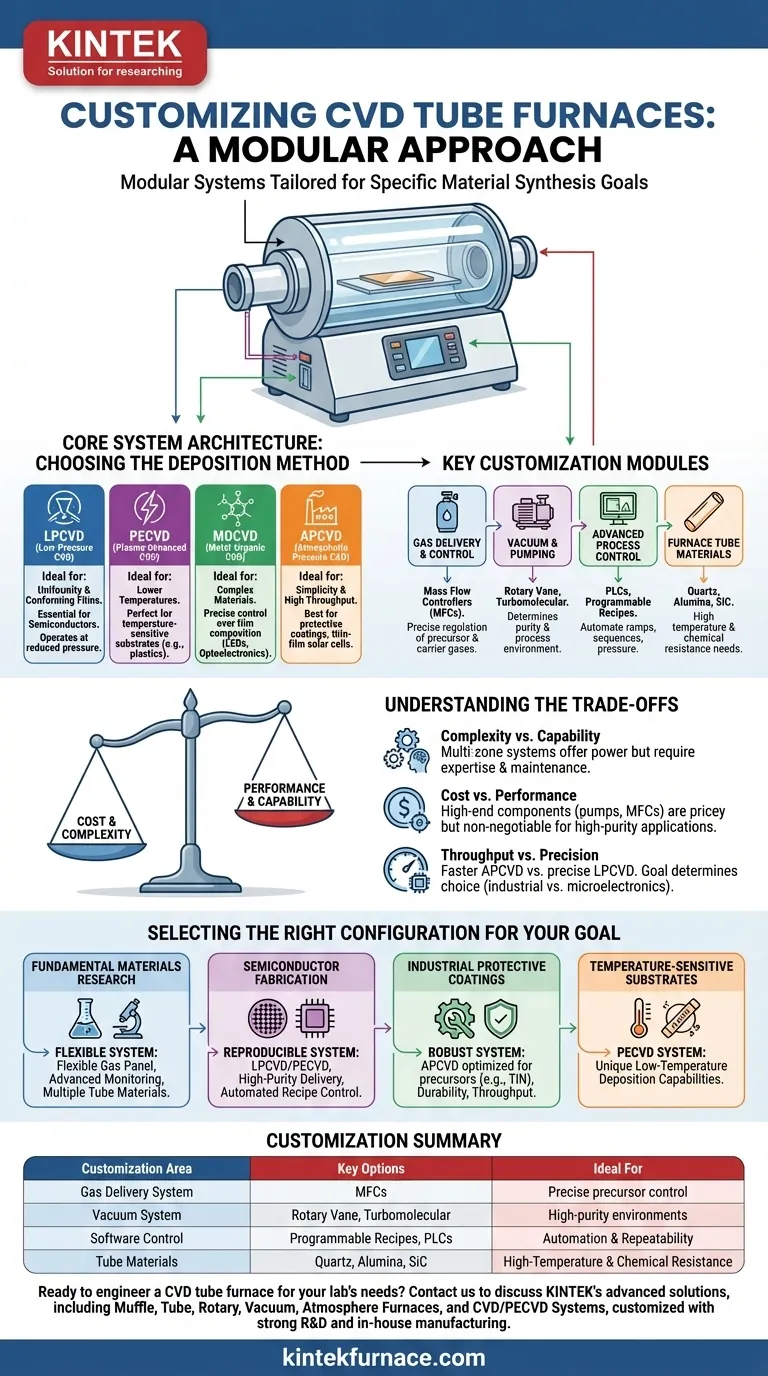

Arquitectura del Sistema Central: Elección del Método de Deposición

Antes de seleccionar componentes individuales, su elección más fundamental es el tipo de proceso CVD que pretende ejecutar. Esta decisión dicta el diseño central y los parámetros operativos del horno.

CVD de Baja Presión (LPCVD) para Uniformidad

LPCVD opera a presión reducida, lo que aumenta el camino libre medio de las moléculas de gas. Esto resulta en una deposición de película altamente uniforme y conforme sobre superficies complejas, lo que lo hace esencial para la fabricación de semiconductores.

CVD Mejorado por Plasma (PECVD) para Temperaturas Más Bajas

PECVD utiliza un plasma para energizar los gases precursores, permitiendo que la deposición ocurra a temperaturas significativamente más bajas que otros métodos CVD. Esto lo hace ideal para depositar películas sobre sustratos sensibles a la temperatura, como plásticos o ciertos componentes electrónicos.

CVD Metalorgánico (MOCVD) para Materiales Complejos

MOCVD utiliza compuestos metalorgánicos como precursores. Esta técnica ofrece un control preciso sobre la composición de la película y es el estándar de la industria para la fabricación de LED de alto rendimiento, diodos láser y otros dispositivos optoelectrónicos.

CVD a Presión Atmosférica (APCVD) para Simplicidad

Operando a presión atmosférica estándar, APCVD es un método más simple y de mayor rendimiento. Si bien la uniformidad de la película puede ser menor que la de LPCVD, es altamente eficaz para aplicaciones como la deposición de recubrimientos protectores o la producción de celdas solares de película delgada donde la escala es una prioridad.

Módulos Clave de Personalización

Una vez determinada la arquitectura central, puede adaptar el sistema con módulos específicos para obtener un control preciso sobre su proceso.

Sistemas de Suministro y Control de Gas

Esta es, sin duda, el área de personalización más crítica. El gabinete de gas y las líneas de suministro están configurados con controladores de flujo másico (MFCs) para regular con precisión el caudal de cada gas precursor, portador y de purga. Este control es esencial para gestionar la estequiometría de la reacción y la tasa de deposición.

Sistemas de Vacío y Bombeo

El sistema de vacío determina la pureza de su entorno de proceso. Una bomba de paletas rotativas básica logra un bajo vacío, adecuado para algunos procesos APCVD o LPCVD. Para aplicaciones de alta pureza, esta se combina con una bomba turbomolecular o de difusión para lograr un alto vacío, minimizando la contaminación por gases atmosféricos residuales.

Control de Proceso Avanzado

Los sistemas CVD modernos están equipados con controladores lógicos programables (PLC) e interfaces de computadora. Esto permite recetas programables que automatizan las rampas de temperatura, las secuencias de flujo de gas y los cambios de presión, asegurando la repetibilidad del proceso y permitiendo la creación de estructuras de materiales complejas y multicapa.

Cámara del Horno y Materiales del Tubo

El tubo de proceso en sí es un componente personalizable. El cuarzo es común por su alta pureza y transparencia, pero para temperaturas muy altas o procesos que involucran ciertos productos químicos, se requieren materiales como la alúmina o el carburo de silicio (SiC) por su estabilidad térmica y resistencia química superiores.

Comprendiendo las Ventajas y Desventajas

Personalizar un sistema CVD es un acto de equilibrio. Cada decisión implica ventajas y desventajas que impactan el costo, la complejidad y la capacidad.

Complejidad vs. Capacidad

Un horno multizona con un generador PECVD avanzado y un gabinete de gas MOCVD de alta pureza ofrece una inmensa capacidad. Sin embargo, también requiere una considerable experiencia del operador, un mantenimiento riguroso y protocolos de seguridad complejos.

Costo vs. Rendimiento

Los componentes de alta gama impactan directamente en el precio. Una bomba turbomolecular de alto vacío y controladores de flujo másico de alta precisión pueden costar muchas veces más que sus contrapartes básicas, pero son innegociables para lograr la pureza y uniformidad requeridas en aplicaciones de semiconductores o I+D.

Rendimiento vs. Precisión

Un sistema APCVD puede procesar obleas más rápido, pero un sistema LPCVD ofrecerá la conformidad de película superior necesaria para la microelectrónica. La elección correcta depende enteramente de si su objetivo es la escala industrial o la precisión a nivel de dispositivo.

Selección de la Configuración Correcta para su Objetivo

Su aplicación debe ser el único motor de sus opciones de personalización.

- Si su enfoque principal es la investigación fundamental de materiales: Priorice un panel de gas flexible, monitoreo de proceso avanzado y compatibilidad con múltiples materiales de tubo de proceso.

- Si su enfoque principal es la fabricación de dispositivos semiconductores: Un sistema LPCVD o PECVD con suministro de gas de alta pureza y control de recetas totalmente automatizado es esencial para la reproducibilidad.

- Si su enfoque principal es la aplicación de recubrimientos protectores industriales: Un sistema APCVD robusto optimizado para precursores específicos como nitruro de titanio (TiN) con énfasis en la durabilidad y el rendimiento es la opción más práctica.

- Si su enfoque principal es trabajar con sustratos sensibles a la temperatura: Un sistema CVD mejorado por plasma (PECVD) es la única opción viable debido a sus capacidades únicas de deposición a baja temperatura.

En última instancia, un horno CVD bien configurado se convierte en un instrumento preciso diseñado para cumplir con sus objetivos específicos de síntesis de materiales.

Tabla Resumen:

| Área de Personalización | Opciones Clave | Ideal Para |

|---|---|---|

| Sistema de Suministro de Gas | Controladores de Flujo Másico (MFCs) | Control preciso de precursores para la estequiometría |

| Sistema de Vacío | Bombas de paletas rotativas, turbomoleculares | Entornos de alta pureza en LPCVD/PECVD |

| Control por Software | Recetas programables, PLC | Automatización y repetibilidad en procesos complejos |

| Materiales del Tubo | Cuarzo, alúmina, carburo de silicio | Necesidades de alta temperatura y resistencia química |

¿Listo para diseñar un horno de tubo CVD que se adapte perfectamente a las necesidades de su laboratorio? Contáctenos hoy para discutir cómo las soluciones avanzadas de hornos de alta temperatura de KINTEK, que incluyen hornos de mufla, tubulares, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, pueden personalizarse con nuestras sólidas capacidades de I+D y fabricación interna. Le ayudaremos a lograr un control preciso, una eficiencia mejorada y resultados superiores en la síntesis de materiales adaptados a sus requisitos experimentales únicos.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Qué industrias y campos de investigación se benefician de los sistemas de sinterización de hornos de tubo CVD para materiales 2D? Desbloquee innovaciones tecnológicas de próxima generación

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué tipos de control de atmósfera soporta un Horno Tubular de Deposición Química de Vapor (CVD)? Vacío Maestro y Control de Gases para Precisión