En el campo de la ciencia de materiales avanzados, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) es una técnica líder para el crecimiento de películas delgadas de alta calidad. Sus principales ventajas son la capacidad de producir películas con una pureza excepcionalmente alta y uniformidad estructural, un control preciso sobre las propiedades del material y la escalabilidad desde la investigación hasta la producción industrial.

La ventaja principal de MPCVD no es solo una característica, sino cómo su método único de generación de plasma —usando microondas en lugar de electrodos— conduce directamente a películas con una pureza y calidad superiores. Este proceso sin electrodos es la base de sus beneficios más significativos.

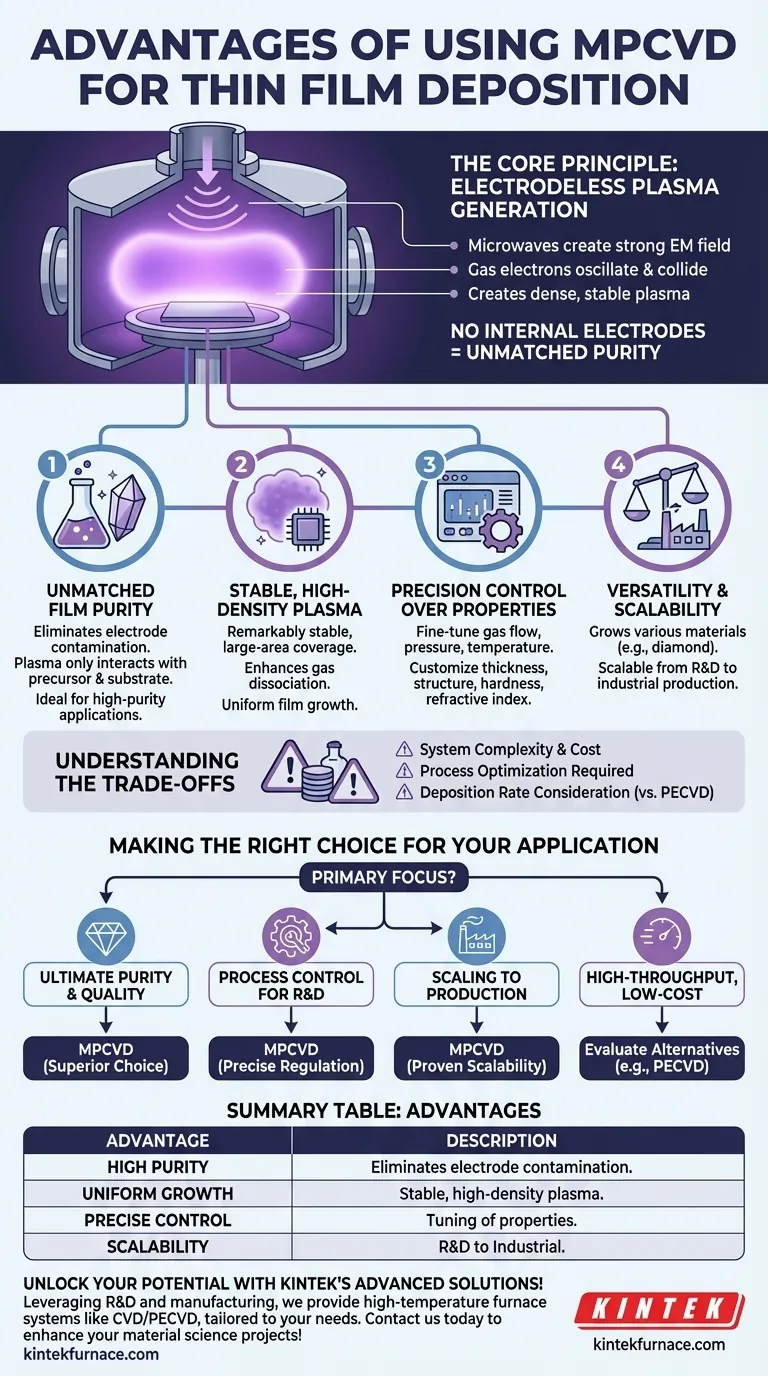

El Principio Fundamental: Generación de Plasma sin Electrodos

Para entender las ventajas de MPCVD, primero debe comprender cómo funciona. A diferencia de otros métodos basados en plasma que utilizan electrodos internos, MPCVD genera plasma de forma limpia y eficiente.

Cómo las Microondas Crean Plasma

El proceso comienza colocando un sustrato en una cámara de vacío. Se introduce una mezcla de gases precursores y luego se dirigen microondas a la cámara.

Esta energía de microondas crea un fuerte campo electromagnético, lo que hace que los electrones libres en el gas oscilen y choquen con las moléculas de gas. Estas colisiones energéticas arrancan electrones de las moléculas, creando un plasma denso y estable sin que ningún hardware interno lo toque.

El Impacto en la Pureza de la Película

Debido a que no hay electrodos dentro de la cámara de reacción, se elimina una fuente importante de contaminación. En los sistemas basados en electrodos (como muchas configuraciones de PECVD), el plasma puede pulverizar material de los electrodos, que luego se incorpora a la película en crecimiento como impurezas. MPCVD evita completamente este problema.

Ventajas Clave del Proceso MPCVD

Este método único de generación de plasma sin electrodos da lugar a varias ventajas operativas clave.

Pureza de Película Inigualable

La ausencia de erosión de electrodos significa que MPCVD es el método preferido para aplicaciones que exigen la más alta pureza del material. El plasma solo interactúa con el gas precursor y el sustrato, asegurando que la película depositada esté libre de contaminación metálica.

Plasma Estable de Alta Densidad

MPCVD genera un plasma de alta densidad que es notablemente estable y puede cubrir una gran área. Esta estabilidad y densidad mejoran la disociación del gas reactivo, lo que lleva a un crecimiento de la película más eficiente y uniforme en todo el sustrato.

Control de Precisión sobre las Propiedades del Material

El proceso permite un control excepcional sobre los parámetros de deposición como el flujo de gas, la presión y la temperatura. Esto brinda a los investigadores e ingenieros la capacidad de ajustar con precisión las propiedades de la película final, como su espesor, estructura cristalina, dureza e índice de refracción.

Versatilidad y Escalabilidad

Aunque es famoso por depositar películas de diamante de alta calidad, MPCVD es una técnica versátil capaz de hacer crecer una amplia gama de otros materiales. Además, los principios son escalables, lo que lo hace adecuado tanto para I+D a pequeña escala como para aplicaciones de recubrimiento industrial de gran superficie.

Comprensión de las Ventajas y Desventajas

Ninguna tecnología está exenta de consideraciones. Para tomar una decisión objetiva, debe ser consciente de los posibles desafíos asociados con MPCVD.

Complejidad y Costo del Sistema

Los sistemas MPCVD, con sus generadores de microondas, guías de ondas y cámaras de vacío avanzadas, son generalmente más complejos y pueden tener un costo de capital inicial más alto en comparación con los métodos de deposición más simples.

Optimización del Proceso

Aunque es versátil, lograr una calidad de película óptima para un nuevo material requiere un desarrollo significativo del proceso. Los parámetros ideales (química del gas, presión, temperatura, potencia) son altamente específicos del material y deben ajustarse cuidadosamente.

Comparación de la Tasa de Deposición

La tasa de deposición de MPCVD depende en gran medida del material y las condiciones del proceso. Si bien es eficiente para películas de alta calidad como el diamante, otros métodos como PECVD pueden ofrecer tasas de deposición más rápidas para ciertos materiales donde la pureza final es menos crítica.

Tomando la Decisión Correcta para Su Aplicación

La selección de la tecnología de deposición adecuada depende completamente del objetivo principal de su proyecto.

- Si su enfoque principal es la pureza del material y la calidad cristalina máximas: MPCVD es la opción superior debido a su generación de plasma limpia y sin electrodos.

- Si su enfoque principal es el control del proceso para I+D sensible: La regulación precisa de parámetros en MPCVD permite una exploración sistemática y repetible de las propiedades del material.

- Si su enfoque principal es escalar un proceso de alta calidad a la producción: La probada capacidad de MPCVD para producir plasma estable de gran área lo convierte en una vía viable del laboratorio a la fábrica.

- Si su enfoque principal es la deposición de alto rendimiento y bajo costo: Es prudente evaluar MPCVD frente a alternativas como PECVD, que pueden ofrecer tasas de deposición más altas para aplicaciones donde una pureza moderada es aceptable.

En última instancia, comprender el proceso fundamental detrás de MPCVD le permite seleccionar la herramienta adecuada para crear materiales superiores.

Tabla Resumen:

| Ventaja | Descripción |

|---|---|

| Alta Pureza | Elimina la contaminación por electrodos para una calidad de película superior. |

| Crecimiento Uniforme | El plasma estable de alta densidad asegura una deposición consistente de la película. |

| Control Preciso | Permite ajustar el espesor, la estructura y otras propiedades. |

| Escalabilidad | Adecuado para aplicaciones de I+D y producción industrial. |

¡Desbloquee todo el potencial de su deposición de películas delgadas con las soluciones avanzadas de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios sistemas de hornos de alta temperatura como CVD/PECVD, adaptados a sus necesidades únicas. Nuestras profundas capacidades de personalización garantizan un rendimiento preciso para aplicaciones que exigen alta pureza y control. Contáctenos hoy para discutir cómo podemos mejorar sus proyectos de ciencia de materiales.

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los componentes principales de un sistema PECVD? Desbloqueando la deposición de películas delgadas a baja temperatura

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la deposición química de vapor asistida por plasma (PECVD) y en qué se diferencia de la CVD tradicional? Descubra la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Cuál es el segundo beneficio de la deposición dentro de una descarga en PECVD? Mejorar la calidad de la película mediante el bombardeo iónico