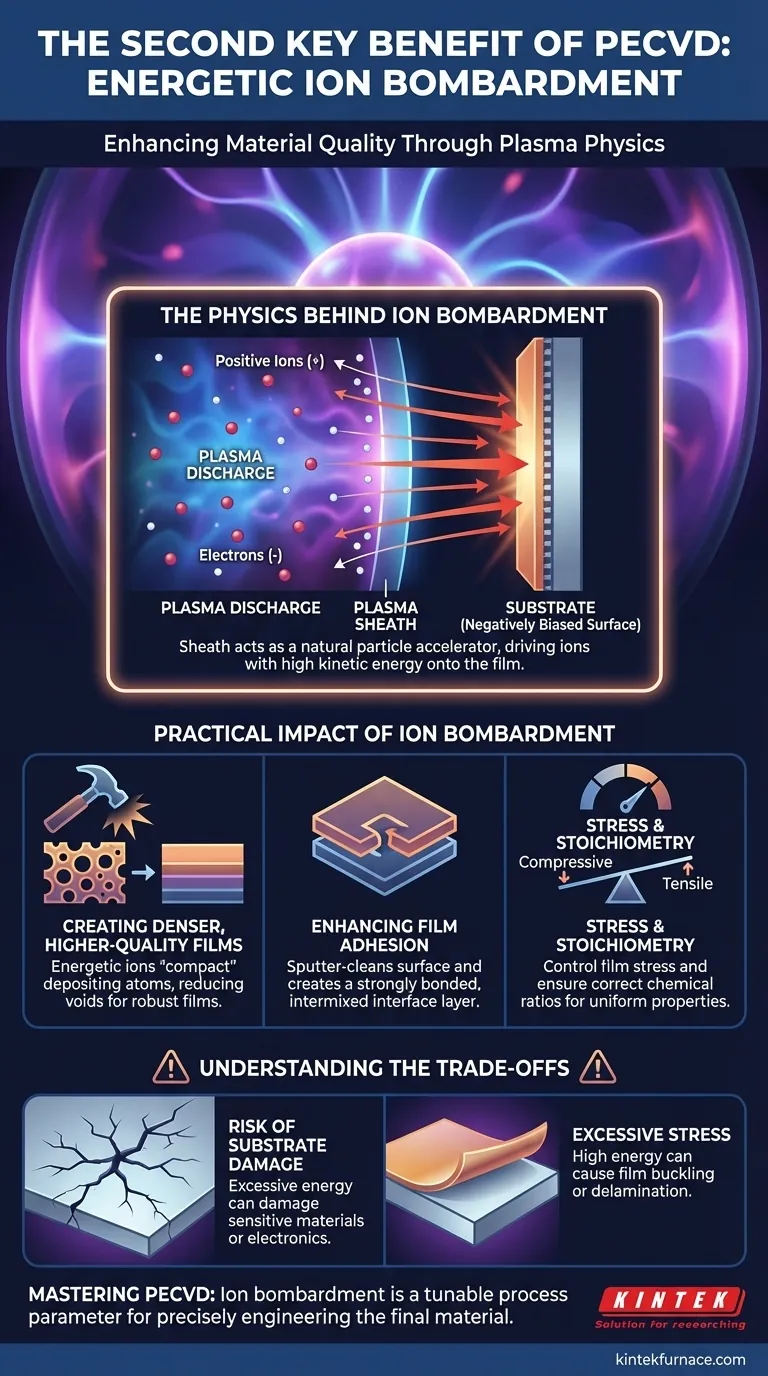

El segundo beneficio clave de realizar la deposición dentro de una descarga de plasma es la creación de bombardeo iónico energético en la superficie de la película en crecimiento. Si bien el primer beneficio del Depósito Químico de Vapor Asistido por Plasma (PECVD) es la capacidad de depositar películas a bajas temperaturas, este segundo beneficio mejora activamente la calidad del material de la película en sí. Esto ocurre porque la física inherente del plasma crea un campo de aceleración natural que dirige los iones con fuerza hacia el sustrato.

La idea crucial es que un plasma no es solo una fuente de energía para impulsar reacciones químicas; es una herramienta activa para diseñar las propiedades de la película. El bombardeo iónico que genera ayuda a densificar la película, mejorar su adhesión y controlar su tensión interna de maneras que los procesos puramente térmicos no pueden.

La física detrás del bombardeo iónico

Para comprender por qué ocurre este bombardeo y por qué es beneficioso, debemos observar las propiedades fundamentales de una descarga de plasma.

La formación de la Vaina de Plasma (Plasma Sheath)

En cualquier plasma, los electrones son miles de veces más ligeros y mucho más móviles que los iones positivos, que son pesados y se mueven lentamente. Como resultado, los electrones se pierden en el sustrato y las paredes de la cámara mucho más rápido que los iones.

Esto deja al volumen del plasma con una carga neta positiva en relación con cualquier superficie con la que entre en contacto. La diferencia de voltaje resultante se concentra a través de una capa límite muy delgada en la superficie, conocida como la vaina de plasma.

Aceleración de iones a través de la vaina

Esta vaina actúa como un pequeño acelerador de partículas natural. El fuerte campo eléctrico dentro de la vaina atrae iones positivos desde el borde del plasma y los acelera hacia la superficie del sustrato, polarizada negativamente.

Estos iones ganan una energía significativa durante este tránsito e impactan la superficie con alta energía cinética. Este proceso es el bombardeo iónico energético que define el segundo beneficio principal del PECVD.

El impacto práctico del bombardeo iónico

Este bombardeo controlado durante el crecimiento de la película proporciona varias ventajas distintas para el material final.

Creación de películas más densas y de mayor calidad

En los procesos de deposición sin bombardeo, los átomos llegan a la superficie con baja energía y pueden organizarse en estructuras porosas y de baja densidad. El bombardeo iónico energético actúa como un martillo microscópico, "compactando" los átomos depositados y empujándolos hacia configuraciones más estables y densas. Esto reduce los huecos y defectos, lo que conduce a una película de mayor calidad y más robusta.

Mejora de la adhesión de la película

La energía iónica cumple dos funciones para la adhesión. Primero, puede limpiar por pulverización catódica la superficie del sustrato a escala atómica justo antes de que comience la deposición, eliminando contaminantes. Segundo, el impacto puede implantar ligeramente las primeras capas de átomos depositados en el sustrato, creando una capa de interfaz fuertemente unida e intermezclada que mejora drásticamente la adhesión.

Control de la tensión y la estequiometría de la película

Al ajustar cuidadosamente los parámetros del plasma, como la potencia, la presión y la mezcla de gases, un operador puede controlar la energía de los iones bombardeantes. Esto proporciona una palanca poderosa para influir en las propiedades intrínsecas de la película, como la tensión compresiva o de tracción. También asegura que haya suficiente energía disponible para formar películas estequiométricas altamente uniformes, donde los elementos están presentes en las proporciones químicas correctas.

Comprender las compensaciones (Trade-offs)

Aunque es potente, el bombardeo iónico no es un efecto universalmente positivo. Debe gestionarse cuidadosamente para evitar consecuencias negativas.

El riesgo de daño al sustrato

Si la energía iónica es demasiado alta, el bombardeo puede volverse destructivo. Puede crear defectos cristalinos, amorfo la superficie o dañar de otra manera el sustrato subyacente. Esta es una preocupación crítica al depositar sobre materiales sensibles como polímeros o dispositivos electrónicos delicados.

El problema del exceso de tensión

Aunque el bombardeo ayuda a controlar la tensión, la energía excesiva a menudo conduce a una tensión compresiva muy alta dentro de la película. Esta presión interna puede hacer que la película se pandee o incluso se delamine (se desprenda) del sustrato, lo que representa un modo de falla común en los procesos PECVD. El objetivo es siempre encontrar un equilibrio.

Tomar la decisión correcta para su objetivo

Utilizar eficazmente el PECVD requiere tratar el bombardeo iónico no como un efecto secundario inevitable, sino como un parámetro de proceso ajustable.

- Si su enfoque principal son los recubrimientos densos y de alta calidad: Querrá operar en un régimen con energía iónica moderada para asegurar la compactación de la película y una buena adhesión sin causar daños.

- Si su enfoque principal es la deposición sobre sustratos sensibles o delicados: Su objetivo es minimizar el bombardeo iónico utilizando configuraciones de menor potencia o mayores presiones de proceso, incluso si compromete la velocidad de deposición o la densidad.

- Si su enfoque principal es la velocidad máxima de deposición: Aumentará la potencia del plasma y el flujo de gas precursor, pero debe monitorear cuidadosamente la tensión de la película para encontrar el límite superior antes de que la energía del bombardeo cause la falla de la película.

En última instancia, dominar el PECVD significa comprender y controlar este bombardeo iónico para diseñar con precisión el material final.

Tabla resumen:

| Aspecto del beneficio | Impacto clave |

|---|---|

| Densidad de la película | Reduce huecos, crea estructuras más densas |

| Adhesión | Limpia el sustrato, fortalece la unión de la interfaz |

| Control de tensión | Permite ajustar la tensión compresiva o de tracción |

| Estequiometría | Asegura proporciones químicas uniformes y correctas en las películas |

| Compensaciones | Riesgo de daño al sustrato o tensión excesiva si no se gestiona |

¡Desbloquee todo el potencial de PECVD para su laboratorio con KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos de crisol (Muffle), de tubo, rotatorios, de vacío y con atmósfera controlada, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que su objetivo sean recubrimientos de alta densidad, manipulación delicada de sustratos u optimización de las tasas de deposición, KINTEK ofrece soluciones confiables y de alto rendimiento. ¡Contáctenos hoy para discutir cómo podemos mejorar sus procesos de investigación y producción!

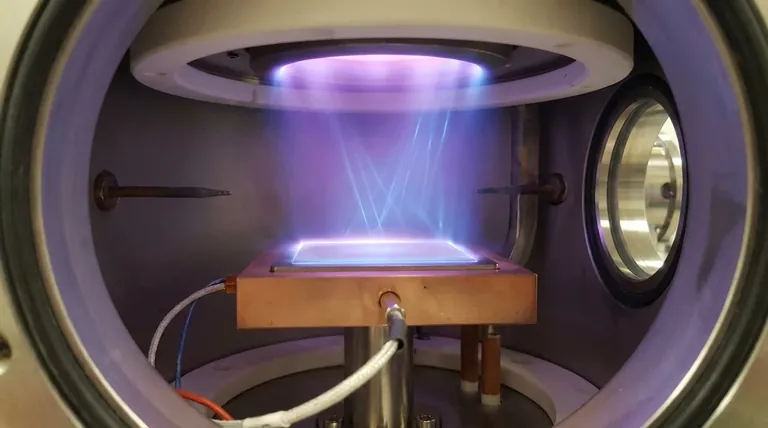

Guía Visual

Productos relacionados

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué papel juega el PECVD en los recubrimientos ópticos? Esencial para la deposición de películas de alta precisión a baja temperatura

- ¿Qué es el equipo PECVD? Una guía para la deposición de películas delgadas a baja temperatura

- ¿Cómo se utiliza el dióxido de silicio (SiO2) en las aplicaciones de PECVD? Funciones clave en la microfabricación

- ¿Qué gases se utilizan en el sistema PECVD? Optimice la deposición de películas delgadas con una selección precisa de gases

- ¿Qué es la aplicación de deposición química de vapor asistida por plasma? Habilite películas delgadas de alto rendimiento a temperaturas más bajas