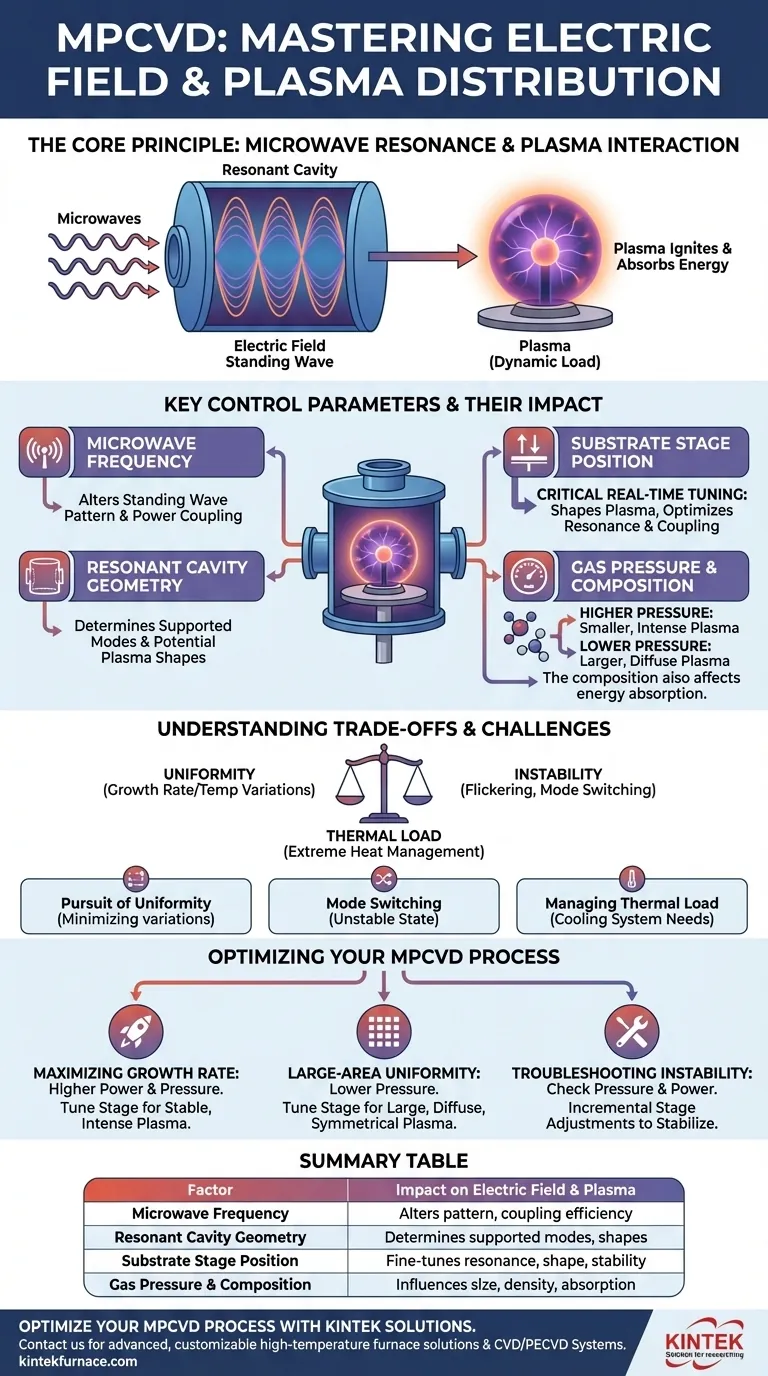

En cualquier sistema MPCVD, la distribución del campo eléctrico y la forma resultante del plasma se rigen por un puñado de parámetros críticos e interactuantes. Los factores más significativos son la frecuencia de microondas, la geometría física de la cavidad resonante, la posición de la plataforma del sustrato y la presión de gas de operación. El ajuste de estas variables permite a un operador controlar cómo la energía de microondas se acopla al gas, moldeando así el plasma para una deposición de material óptima.

El desafío central en MPCVD es que el plasma no es un elemento pasivo; es una carga dinámica. Si bien el campo eléctrico inicial determina dónde se enciende el plasma, la presencia del plasma altera inmediatamente ese campo al absorber energía. Dominar el proceso significa manipular los parámetros del sistema para crear una forma de plasma estable y autosostenible que esté optimizada para un crecimiento uniforme.

El Principio Central: Resonancia de Microondas e Interacción con el Plasma

Para controlar eficazmente un sistema MPCVD, primero debe comprender la física fundamental en juego. El proceso es una interacción constante entre el campo electromagnético y el plasma que crea.

Establecimiento del Campo Eléctrico

El proceso comienza con la introducción de microondas en una cámara cilíndrica o rectangular, conocida como cavidad resonante. Estas microondas forman un patrón de onda estacionaria, creando un mapa predecible y estacionario de la intensidad del campo eléctrico. Este patrón está definido por modos resonantes específicos, como el modo TM₀₁₃ (Magnético Transversal) comúnmente utilizado en cavidades cilíndricas.

Ignición del Plasma

La onda estacionaria tiene puntos de máxima intensidad de campo eléctrico (antinodos). Cuando se introduce gas de proceso a una presión específica, el campo eléctrico en estos antinodos puede volverse lo suficientemente fuerte como para arrancar electrones de los átomos de gas. Este evento, llamado ruptura dieléctrica, enciende el plasma.

El Plasma como Carga Dinámica

Una vez encendido, el plasma es altamente conductor y comienza a absorber una cantidad significativa de la energía de microondas. Esta absorción cambia fundamentalmente las condiciones dentro de la cavidad. El patrón del campo eléctrico ya no es el modo de "cavidad vacía"; ahora está distorsionado por la presencia del plasma mismo. El objetivo de la sintonización es gestionar este nuevo estado "cargado" para crear un plasma estable con las características deseadas.

Parámetros Clave de Control y Su Impacto

Cada parámetro que puede ajustar influye directamente en las condiciones resonantes de la cavidad y en el plasma resultante.

Frecuencia de Microondas

La frecuencia de las microondas (p. ej., 2.45 GHz) dicta su longitud de onda. Las dimensiones de la cavidad resonante están diseñadas en torno a esta longitud de onda específica para soportar los modos deseados. Incluso los cambios leves en la frecuencia pueden alterar el patrón de onda estacionaria, moviendo la ubicación de los máximos del campo eléctrico y cambiando dónde se entrega la energía de manera más eficiente al plasma.

Geometría de la Cavidad Resonante

El tamaño físico —el diámetro y la altura— de la cavidad es el factor más fundamental. Estas dimensiones determinan qué modos resonantes puede soportar naturalmente la cavidad. Si bien no se ajusta típicamente durante una ejecución, el diseño de la cavidad es el principal determinante de las posibles formas y tamaños de plasma que el sistema puede lograr.

Posición de la Plataforma del Sustrato

Este es el parámetro de ajuste en tiempo real más crítico. El sustrato se asienta sobre una plataforma que se puede mover verticalmente. Ajustar la altura de la plataforma cambia efectivamente la altura interna de la cavidad resonante. Esto permite al operador ajustar finamente la resonancia para garantizar que se acople la máxima potencia al plasma y para dar forma física a la bola de plasma. Elevar la plataforma puede comprimir el plasma, aumentando su densidad, mientras que bajarla permite que el plasma se expanda.

Presión y Composición del Gas

La presión dentro de la cámara influye directamente en el tamaño y la densidad del plasma.

- Una presión más alta confina el plasma, haciendo que se contraiga en una "bola" más pequeña e intensa ubicada en la región de la mayor intensidad de campo eléctrico.

- Una presión más baja permite que el plasma se expanda, creando una descarga más grande y difusa que puede cubrir un área más amplia.

La composición química del gas (p. ej., la proporción de metano a hidrógeno para el crecimiento de diamante) también cambia las propiedades eléctricas del plasma, afectando la eficiencia con la que absorbe la energía de microondas.

Comprensión de las Compensaciones y Desafíos

Sintonizar un sistema MPCVD es un acto de equilibrio donde optimizar una característica puede impactar negativamente a otra.

La Búsqueda de la Uniformidad

El objetivo final para la mayoría de las aplicaciones es una deposición perfectamente uniforme en todo el sustrato. Sin embargo, la naturaleza inherente de los modos resonantes significa que el campo eléctrico nunca es perfectamente uniforme. Esto conduce a variaciones de temperatura y velocidad de crecimiento, que deben minimizarse mediante el ajuste cuidadoso de la posición de la plataforma y la presión.

Cambio de Modo e Inestabilidad

Bajo ciertas combinaciones de potencia y presión, el plasma puede volverse inestable. Puede parpadear, cambiar de forma o "saltar" a una ubicación diferente dentro de la cavidad (cambio de modo). Esto es catastrófico para el crecimiento controlado e indica que el sistema está operando en un estado resonante inestable que debe sintonizarse para corregirlo.

Gestión de la Carga Térmica

Un plasma denso e intenso genera un calor extremo. El tamaño, la forma y la proximidad del plasma al sustrato influyen directamente en la temperatura del sustrato. Esta carga térmica debe gestionarse con precisión, ya que la química de deposición es muy sensible a la temperatura. La forma del plasma que elija afecta el sistema de enfriamiento que necesita.

Optimización de Su Proceso MPCVD

Su enfoque para la sintonización debe dictarse por su objetivo final. Utilice las siguientes pautas para informar sus ajustes.

- Si su enfoque principal es maximizar la velocidad de crecimiento: Probablemente necesitará operar a mayor potencia y presión. Esto requiere una sintonización cuidadosa de la plataforma del sustrato para mantener una bola de plasma estable e intensa centrada sobre su muestra.

- Si su enfoque principal es lograr uniformidad en áreas grandes: Se beneficiará de operar a presiones más bajas para crear un plasma más grande y difuso y de ajustar meticulosamente la posición de la plataforma para garantizar que el plasma sea simétrico y estable.

- Si su enfoque principal es solucionar problemas de un plasma inestable: Primero, analice su configuración de presión y potencia. Luego, realice ajustes pequeños e incrementales en la altura de la plataforma del sustrato para guiar al sistema de nuevo a una condición resonante estable.

Al comprender cómo interactúan estos factores, puede pasar de simplemente operar el sistema a controlarlo de manera inteligente para obtener resultados repetibles y de alta calidad.

Tabla de Resumen:

| Factor | Impacto en el Campo Eléctrico y el Plasma |

|---|---|

| Frecuencia de Microondas | Altera el patrón de onda estacionaria y la eficiencia de acoplamiento de potencia |

| Geometría de la Cavidad Resonante | Determina los modos resonantes soportados y las formas del plasma |

| Posición de la Plataforma del Sustrato | Ajusta finamente la resonancia y la forma del plasma para lograr estabilidad y uniformidad |

| Presión y Composición del Gas | Influye en el tamaño, la densidad y la absorción de energía del plasma |

Optimice Su Proceso MPCVD con Soluciones KINTEK

¿Tiene problemas con la inestabilidad del plasma o la deposición no uniforme en su sistema MPCVD? KINTEK aprovecha una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a diversos laboratorios. Nuestra línea de productos incluye Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y de Atmósfera, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Permítanos ayudarle a lograr un control de plasma estable y eficiente y un crecimiento superior de materiales: contáctenos hoy para discutir cómo nuestra experiencia puede beneficiar su investigación.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cómo se utiliza el MPCVD en la producción de componentes ópticos de diamante policristalino? Descubra el crecimiento de diamante de alta pureza para óptica

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales