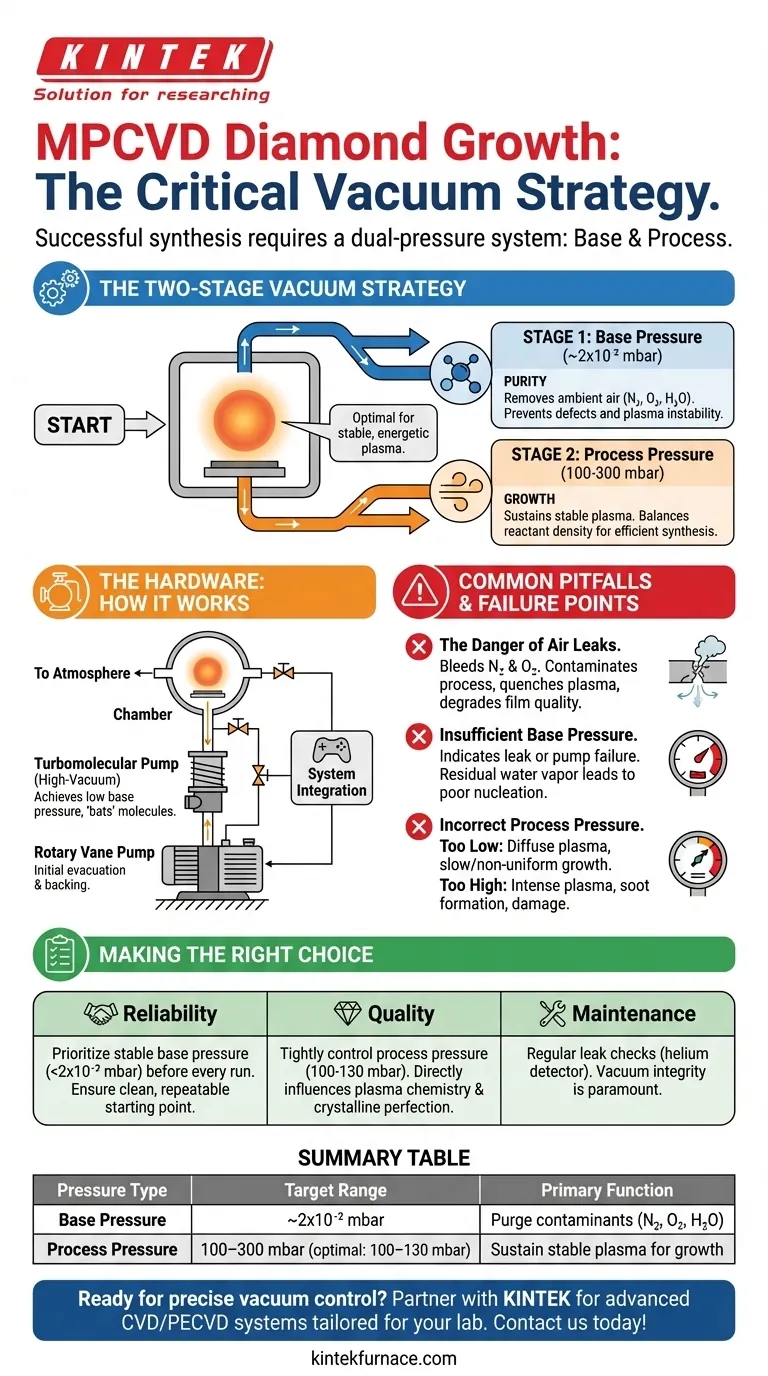

Para un crecimiento exitoso de diamante por MPCVD, el sistema de vacío debe cumplir con dos requisitos de presión distintos. Primero, se requiere una presión base inicial de aproximadamente 2x10⁻² mbar para purgar la cámara de contaminantes atmosféricos. Segundo, se debe mantener una presión de proceso estable entre 100 y 300 mbar (típicamente 100-130 mbar) durante el crecimiento para sostener el plasma.

La estrategia de doble presión es el núcleo del control de vacío de la MPCVD. La baja presión inicial asegura la pureza, mientras que la posterior presión más alta crea la densidad óptima para la química del plasma, gobernando directamente la calidad y la tasa de síntesis de diamante.

La Estrategia de Vacío en Dos Etapas: Presión Base vs. Presión de Proceso

El protocolo de vacío de un sistema MPCVD no es un objetivo único, sino un proceso de dos pasos. Cada paso sirve a un propósito distinto y crítico para crear una película de diamante de alta calidad.

Estableciendo la Línea Base: El Papel de la Presión Base (~2x10⁻² mbar)

Antes de introducir cualquier gas de proceso como hidrógeno o metano, la cámara debe ser evacuada a una baja presión base.

El objetivo de este bombeo inicial es la pureza. Elimina por la fuerza el aire ambiente —principalmente nitrógeno, oxígeno y vapor de agua— de la cámara y las líneas de gas.

No eliminar estos contaminantes puede provocar una mala calidad de la película, defectos en la red cristalina e inestabilidad en el plasma una vez que se enciende.

Creación del Entorno de Crecimiento: El Papel de la Presión de Proceso (100-300 mbar)

Una vez que la cámara está purgada, se introducen los gases de proceso y la presión se eleva intencionalmente y se mantiene constante. Esta es la presión de proceso.

Esta presión más alta es necesaria para lograr una densidad suficiente de moléculas de gas para formar una bola de plasma estable y energética alrededor del sustrato.

El rango de presión de 100-300 mbar representa un equilibrio crítico. Es lo suficientemente alta para generar la concentración requerida de especies reactivas para un crecimiento eficiente, pero lo suficientemente baja para prevenir efectos indeseables como inestabilidad del plasma o formación de hollín.

El Hardware: Cómo se Logra el Vacío

Lograr este requisito de doble presión requiere un sofisticado sistema de bombeo, que generalmente involucra dos tipos de bombas trabajando en serie.

La Bomba de Evacuación: Una Bomba de Paletas Rotativas de Dos Etapas

El caballo de batalla del sistema es una bomba de paletas rotativas, a menudo denominada bomba de "evacuación" o "de respaldo".

Su trabajo es realizar el trabajo pesado inicial, evacuando la cámara desde la presión atmosférica hasta el rango de vacío grueso. Luego continúa operando para "respaldar" la bomba de alto vacío.

La Bomba de Alto Vacío: Una Bomba Turbomolecular

Para alcanzar el objetivo de baja presión base (2x10⁻² mbar), se requiere una bomba turbomolecular ("bomba turbo").

Esta bomba utiliza palas que giran rápidamente (por ejemplo, 69,000 rpm) para "golpear" moléculas de gas individuales desde la cámara hacia la entrada de la bomba de respaldo. Puede lograr relaciones de compresión muy altas para gases como el nitrógeno, eliminando efectivamente los contaminantes residuales de la cámara.

Integración y Control del Sistema

Todo el sistema está conectado con hardware de vacío específico (como puertos KF40) y gestionado por un controlador dedicado. Esto asegura que las bombas trabajen en conjunto y permite una regulación precisa de la presión a medida que los gases de proceso fluyen hacia la cámara.

Errores Comunes y Puntos de Fallo

El sistema de vacío es fundamental para el proceso, y su fallo es una causa principal de malos resultados de crecimiento. Las comprobaciones periódicas son esenciales para prevenir problemas comunes.

El Peligro de las Fugas de Aire

Incluso una fuga minúscula en un sello o accesorio puede introducir constantemente nitrógeno y oxígeno en la cámara durante el crecimiento. Esto contamina el proceso, apaga el plasma e introduce defectos en la película de diamante, degradando severamente su calidad.

Presión Base Insuficiente

Si el sistema no puede alcanzar la presión base objetivo, indica una fuga o una bomba defectuosa. La consecuencia es que los contaminantes como el vapor de agua permanecen en la cámara, lo que conduce a una mala nucleación y un crecimiento inconsistente.

Presión de Proceso Incorrecta

Desviarse de la ventana óptima de presión de proceso tiene consecuencias inmediatas.

- Demasiado Baja: El plasma puede volverse difuso e inestable, lo que lleva a una tasa de crecimiento muy lenta o no uniforme.

- Demasiado Alta: El plasma puede encogerse o volverse demasiado intenso, aumentando el riesgo de nucleación en fase gaseosa (hollín) y potencialmente dañando el sustrato o la película de diamante.

Tomar la Decisión Correcta para su Objetivo

Los parámetros de vacío no son arbitrarios; están directamente relacionados con el resultado deseado de su proceso de síntesis.

- Si su enfoque principal es la fiabilidad del proceso: Priorice alcanzar una presión base estable muy por debajo de 2x10⁻² mbar antes de cada ejecución. Esto asegura un punto de partida limpio y repetible.

- Si su enfoque principal es optimizar la calidad del diamante: Controle estrictamente la presión de proceso dentro del rango de 100-130 mbar, ya que esto influye directamente en la química del plasma y la perfección cristalina.

- Si su enfoque principal es el mantenimiento del sistema: Implemente un calendario para comprobaciones periódicas de fugas utilizando un detector de fugas de helio o un analizador de gases residuales. La integridad del vacío es primordial.

En última instancia, el control de vacío preciso y fiable es la base innegociable sobre la que se construye toda síntesis de diamante MPCVD de alta calidad.

Tabla Resumen:

| Tipo de Presión | Rango Objetivo | Función Principal |

|---|---|---|

| Presión Base | ~2x10⁻² mbar | Purgar contaminantes (N₂, O₂, H₂O) para la pureza |

| Presión de Proceso | 100–300 mbar (óptimo: 100–130 mbar) | Sostener plasma estable para un crecimiento eficiente del diamante |

¿Listo para construir un proceso MPCVD fiable con control de vacío preciso? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a su laboratorio. Nuestra línea de productos —que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y con atmósfera controlada, y sistemas CVD/PECVD— está respaldada por profundas capacidades de personalización para satisfacer sus necesidades experimentales únicas. Asegure un crecimiento de diamante impecable con un sistema diseñado para la estabilidad y la pureza. Contáctenos hoy para discutir sus requisitos de MPCVD.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Por qué es importante el mantenimiento de las tuberías de gas en los equipos MPCVD? Garantizar la pureza y la seguridad en el crecimiento de cristales

- ¿Por qué es importante llevar registros de mantenimiento para los equipos MPCVD? Garantizar la fiabilidad y la calidad en el crecimiento de cristales

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Cuáles son algunas aplicaciones de MPCVD? Desbloquee el diamante de alta pureza para la ingeniería avanzada