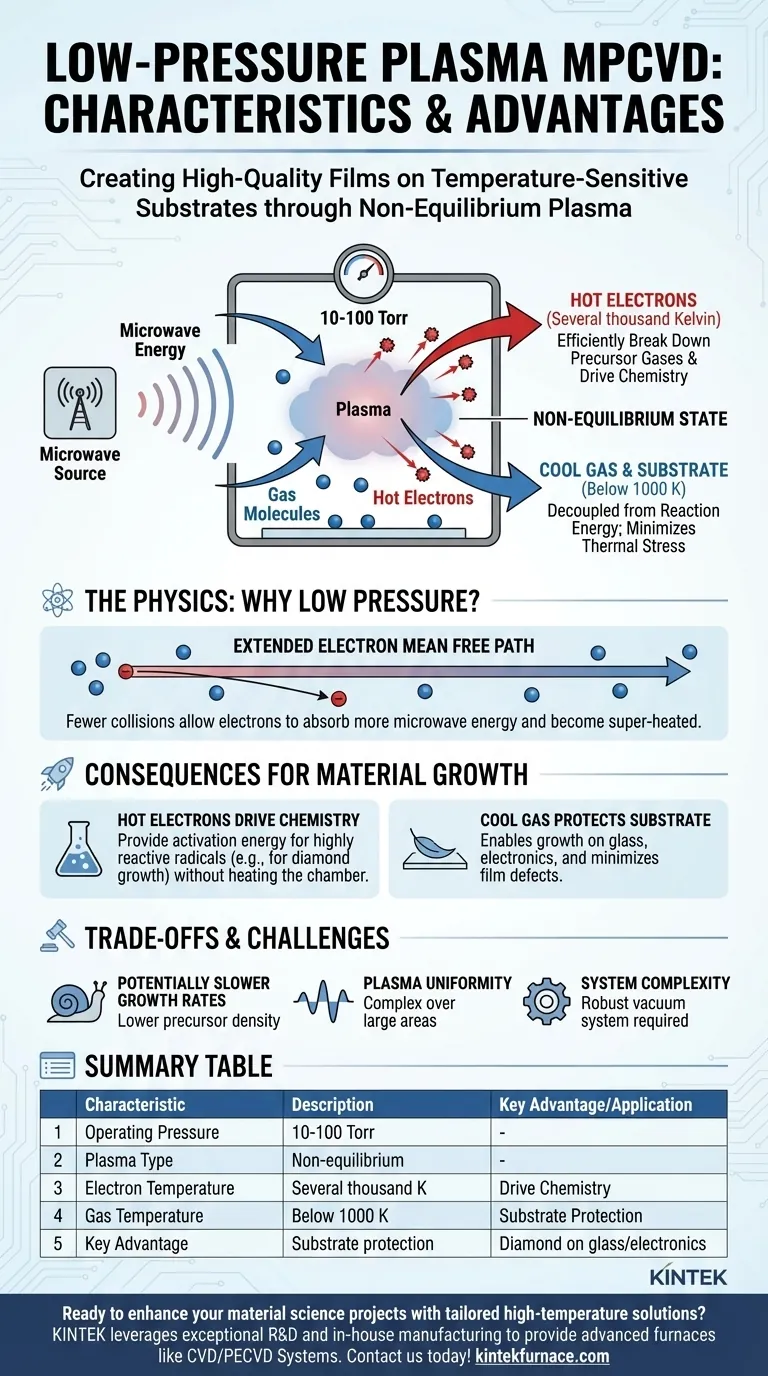

En resumen, el MPCVD de plasma a baja presión se define por su presión de operación de 10-100 Torr, lo que crea una diferencia de temperatura significativa entre los electrones del sistema y sus moléculas de gas. Este estado de no equilibrio permite que ocurran reacciones químicas energéticas a una temperatura general del gas relativamente baja.

El principio fundamental del MPCVD a baja presión es utilizar energía de microondas para crear un plasma donde los electrones "calientes" realizan el trabajo químico, mientras que el gas a granel y el sustrato permanecen "fríos". Esto desacopla la energía de la reacción del presupuesto térmico del sistema, permitiendo el crecimiento de material en sustratos sensibles a la temperatura.

La Física de un Plasma de No Equilibrio

La Deposición Química de Vapor por Plasma de Microondas (MPCVD) utiliza energía de microondas para descomponer los gases precursores en un plasma reactivo, que luego deposita una película sólida sobre un sustrato. La variante de "baja presión" crea un entorno de plasma muy específico y útil.

El Papel Crítico de la Presión

Operar a una baja presión de 10-100 Torr significa que hay muchas menos moléculas de gas en la cámara en comparación con la presión atmosférica. Esta escasez de partículas es la causa directa de las características únicas del sistema.

Camino Libre Medio Extendido de los Electrones

Debido a que el gas es menos denso, un electrón puede viajar mucho más lejos antes de colisionar con una molécula de gas. Esta distancia se conoce como el camino libre medio de los electrones.

Un camino libre medio más largo permite que los electrones absorban más energía del campo de microondas entre cada colisión. Así es como se sobrecalientan en relación con el resto del sistema.

Creando Dos Temperaturas Distintas

El resultado es un plasma de no equilibrio. Los electrones ligeros y energéticos no tienen tiempo o colisiones suficientes para transferir eficientemente su energía a los átomos o moléculas de gas mucho más pesados y lentos.

Esto crea dos poblaciones de temperatura separadas que existen en el mismo espacio:

- Alta Temperatura de Electrones: Alcanzando varios miles de Kelvin.

- Baja Temperatura del Gas: Manteniéndose por debajo de 1000 K.

Las Consecuencias para el Crecimiento del Material

Este sistema de dos temperaturas no es solo una curiosidad científica; tiene implicaciones profundas y prácticas para depositar materiales de alta calidad.

Los Electrones Calientes Impulsan la Química

La temperatura extremadamente alta de los electrones proporciona la energía necesaria para descomponer eficientemente los gases precursores (por ejemplo, metano e hidrógeno para el crecimiento de diamantes). Esto crea las especies químicas altamente reactivas (radicales) necesarias para la deposición de películas.

Esencialmente, los electrones son el "motor" de la reacción química, proporcionando energía de activación sin necesidad de calentar toda la cámara.

El Gas Frío Protege el Sustrato

Dado que la temperatura del gas a granel se mantiene relativamente baja (por debajo de 1000 K), el sustrato que se recubre también se mantiene frío. Esta es la ventaja más importante de la técnica de baja presión.

Esta característica permite el crecimiento de películas de alta calidad, como el diamante, en sustratos que no podrían soportar las altas temperaturas de los procesos CVD térmicos tradicionales, como el vidrio o ciertos componentes electrónicos. También ayuda a minimizar el estrés térmico y los defectos en la película en crecimiento.

Comprender las Compensaciones

Aunque potente, el régimen de baja presión no está exento de sus desafíos y compensaciones inherentes en comparación con alternativas de mayor presión.

Tasas de Crecimiento Potencialmente Más Lentas

La menor densidad de los gases precursores a 10-100 Torr a veces puede conducir a tasas de deposición más lentas. Como hay menos moléculas reactivas disponibles en un momento dado, la película puede acumularse más lentamente que en un sistema de alta presión donde la concentración de precursores es mucho mayor.

Desafíos de Uniformidad del Plasma

Mantener un plasma estable y uniforme sobre un área de sustrato grande puede ser más complejo a presiones más bajas. El plasma tiende a confinarse más fácilmente, lo que requiere un diseño de reactor cuidadoso para asegurar que todo el sustrato se recubra uniformemente.

Complejidad del Sistema

Operar a estas presiones requiere un sistema de vacío robusto capaz de mantener un entorno estable y de baja presión. Esto añade una capa de complejidad y costo en comparación con los sistemas de presión atmosférica.

Tomar la Decisión Correcta para su Objetivo

La selección del régimen de deposición correcto depende completamente de los requisitos específicos de su material y sustrato.

- Si su enfoque principal es el crecimiento en sustratos sensibles a la temperatura: El MPCVD a baja presión es la opción ideal, ya que protege el sustrato del daño térmico.

- Si su enfoque principal es maximizar la velocidad de deposición: Un MPCVD de mayor presión o un proceso CVD térmico podrían ser más adecuados, siempre que su sustrato pueda tolerar el calor.

- Si su enfoque principal es minimizar el estrés de la película: Los gradientes térmicos más bajos en el MPCVD de baja presión son muy ventajosos para producir películas con bajo estrés interno.

Comprender la física del plasma subyacente le permite seleccionar la herramienta precisa necesaria para lograr sus objetivos de ciencia de materiales.

Tabla Resumen:

| Característica | Descripción |

|---|---|

| Presión de Operación | 10-100 Torr |

| Tipo de Plasma | No equilibrio |

| Temperatura del Electrón | Varios miles de Kelvin |

| Temperatura del Gas | Por debajo de 1000 K |

| Ventaja Clave | Protección del sustrato para materiales sensibles a la temperatura |

| Aplicaciones Comunes | Crecimiento de diamante en vidrio, electrónica |

¿Listo para mejorar sus proyectos de ciencia de materiales con soluciones personalizadas a alta temperatura? KINTEK aprovecha una I+D excepcional y una fabricación interna para proporcionar hornos avanzados como Sistemas CVD/PECVD, diseñados para la precisión y la personalización. Ya sea que esté trabajando con sustratos sensibles a la temperatura o necesite condiciones de crecimiento optimizadas, nuestra experiencia garantiza que se cumplan sus requisitos únicos. Contáctenos hoy para discutir cómo podemos apoyar el éxito de su laboratorio.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

La gente también pregunta

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cómo se compara el MPCVD con otros métodos CVD como el HFCVD y el soplete de plasma? Descubra una pureza y uniformidad de película superiores