En el campo de la deposición avanzada de materiales, la Deposición Química de Vapor por Plasma de Microondas (MPCVD) se distingue de métodos como el CVD de Filamento Caliente (HFCVD) y el soplete de plasma al ofrecer un control inigualable sobre la pureza y la uniformidad de la película. Su principal ventaja radica en el uso de microondas limpias y sin contacto para generar un plasma estable y de alta densidad. Esto evita la contaminación inherente al HFCVD y proporciona una mayor homogeneidad en grandes áreas en comparación con la energía más localizada de un soplete de plasma.

La diferencia fundamental no es meramente la fuente de energía, sino cómo se entrega esa energía. El uso de microondas contenidas por parte del MPCVD proporciona un ambiente limpio, uniforme y altamente controlado para el crecimiento de la película, lo que lleva a propiedades materiales superiores que otros métodos luchan por replicar consistentemente.

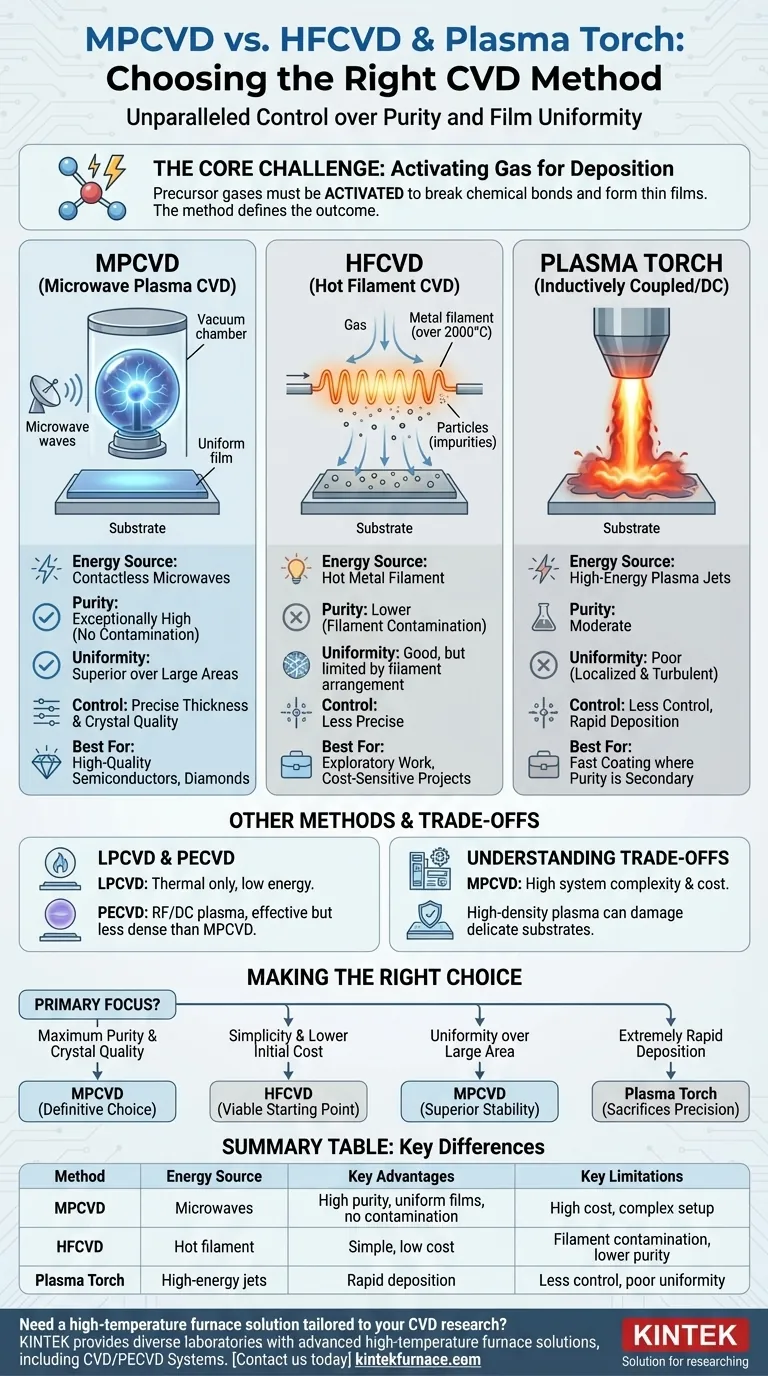

El desafío principal: activación de gases para la deposición

La Deposición Química de Vapor (CVD) es un proceso en el que se introducen gases precursores en una cámara para que reaccionen y formen una película delgada sólida sobre un sustrato. Para que esta reacción ocurra, los gases deben ser "activados" con una cantidad significativa de energía.

El papel de la energía en el CVD

El objetivo principal de cualquier fuente de energía CVD es romper los enlaces químicos dentro de los gases precursores. Esto crea especies altamente reactivas, radicales e iones que son los componentes básicos de la película delgada.

El factor determinante: método de activación

El método específico utilizado para suministrar esta energía es lo que define cada tipo de CVD. Esta elección impacta directamente en la pureza, calidad, uniformidad y posibles aplicaciones de la película resultante.

Una comparación directa: MPCVD vs. alternativas clave

Aunque todas las técnicas CVD comparten un objetivo común, sus mecanismos conducen a resultados muy diferentes. El MPCVD a menudo se considera el punto de referencia para aplicaciones de alta pureza, especialmente para materiales como el diamante.

MPCVD (Microwave Plasma CVD): Pureza y control

El MPCVD utiliza microondas enfocadas en una cámara de vacío para crear una esfera de plasma densa y estable. Los gases precursores fluyen a través de este plasma y se descomponen eficientemente.

Debido a que la energía se entrega de forma inalámbrica mediante microondas, no hay electrodos ni filamentos dentro de la cámara que puedan degradarse y contaminar la película. Esto da como resultado películas de una pureza excepcionalmente alta con un control preciso sobre el espesor y la calidad cristalina en grandes áreas.

HFCVD (Hot Filament CVD): Simplicidad a un costo

El HFCVD utiliza un enfoque mucho más simple: un alambre de metal (el filamento), típicamente hecho de tungsteno o tántalo, se calienta a más de 2000 °C. Los gases que pasan sobre este filamento caliente se descomponen y se depositan sobre el sustrato.

Aunque es más simple y menos costoso de configurar, la principal desventaja del HFCVD es la contaminación del filamento. El alambre caliente se evapora o reacciona inevitablemente con los gases del proceso, introduciendo impurezas en la película final y limitando su calidad y rendimiento.

Soplete de plasma (acoplamiento inductivo/CC): Alta energía, menor precisión

Los sopletes de plasma generan chorros de plasma extremadamente calientes y de alta energía. Este método es eficaz para una deposición rápida, pero ofrece menos control sobre el proceso.

En comparación con la gran, estable y uniforme esfera de plasma en un sistema MPCVD, un soplete de plasma es más localizado y turbulento. Esto hace que sea un desafío lograr el mismo nivel de homogeneidad y consistencia de la película, especialmente en un sustrato grande.

Otros métodos: LPCVD y PECVD

El CVD de Baja Presión (LPCVD) se basa únicamente en energía térmica en un entorno de baja presión y carece de mejora de plasma, lo que lo hace menos adecuado para películas de alto rendimiento que requieren una energía de activación significativa.

El CVD mejorado por plasma (PECVD) utiliza energía de radiofrecuencia (RF) o corriente continua (CC) para crear plasma. Si bien es eficaz, el MPCVD generalmente ofrece un plasma de mayor densidad y un control superior, lo que lleva a películas de mayor calidad para las aplicaciones más exigentes.

Comprender las ventajas y desventajas del MPCVD

Ninguna tecnología está exenta de limitaciones. La precisión y la calidad del MPCVD conllevan consideraciones operativas específicas que son fundamentales para la toma de decisiones.

Complejidad y coste del sistema

Los sistemas MPCVD son sofisticados y requieren una inversión de capital significativa. Los generadores de microondas, las guías de ondas y las cavidades resonantes son más complejos y costosos de diseñar, construir y mantener en comparación con una configuración HFCVD simple.

Sensibilidad del sustrato

El plasma de alta densidad generado en un sistema MPCVD, si bien es excelente para crear especies reactivas, también puede dañar ciertos sustratos. Materiales delicados, como algunos polímeros o componentes electrónicos orgánicos, pueden no soportar el intenso entorno de plasma.

Elegir la opción correcta para su aplicación

Seleccionar el método CVD apropiado requiere alinear las fortalezas y debilidades de la técnica con el objetivo principal de su proyecto.

- Si su enfoque principal es la máxima pureza y calidad cristalina: el MPCVD es la elección definitiva, especialmente para aplicaciones avanzadas de semiconductores u ópticas como los diamantes cultivados en laboratorio.

- Si su enfoque principal es la simplicidad y un menor costo inicial para trabajos exploratorios: el HFCVD puede ser un punto de partida viable, siempre que pueda tolerar la posible contaminación de la película.

- Si su enfoque principal es lograr propiedades uniformes de la película en un área grande: el campo de plasma estable y extendido del MPCVD es superior a la naturaleza más localizada de otras fuentes de plasma.

- Si su enfoque principal es una deposición extremadamente rápida donde la pureza final es secundaria: se podría considerar un soplete de plasma, aunque sacrifica la precisión y uniformidad del MPCVD.

En última instancia, la selección del método CVD correcto es una decisión estratégica que equilibra la calidad de película requerida con la complejidad operativa y el costo.

Tabla resumen:

| Método | Fuente de energía | Ventajas clave | Limitaciones clave | Mejor para |

|---|---|---|---|---|

| MPCVD | Microondas | Alta pureza, películas uniformes, sin contaminación | Alto coste, configuración compleja | Semiconductores de alta calidad, diamantes |

| HFCVD | Filamento caliente | Simple, bajo coste | Contaminación del filamento, menor pureza | Trabajos exploratorios, proyectos sensibles al coste |

| Soplete de plasma | Chorros de alta energía | Deposición rápida | Menos control, mala uniformidad | Recubrimiento rápido donde la pureza es secundaria |

¿Necesita una solución de horno de alta temperatura adaptada a su investigación CVD? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestra experiencia puede mejorar sus procesos de deposición de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿Por qué la CVD-MP se considera una piedra angular de la ciencia e ingeniería de materiales modernas? Desbloquee materiales de alta pureza para la innovación

- ¿Cuáles son las ventajas clave de MPCVD en la síntesis de diamantes? Lograr una producción de diamantes escalable y de alta pureza

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza

- ¿Cuál es el principio básico de funcionamiento de un sistema de deposición química de vapor por plasma de microondas? Desbloquee el crecimiento de materiales de alta pureza