Las características clave de la deposición química de vapor asistida por plasma de microondas (MPCVD) son su capacidad para generar un plasma de alta densidad y estable sin electrodos internos, operar en un amplio rango de presión y confinar el plasma lejos de las paredes de la cámara. Esta combinación única da como resultado el crecimiento de películas delgadas excepcionalmente puras y uniformes, especialmente de diamante, libres de fuentes comunes de contaminación.

La principal ventaja de MPCVD no es solo usar plasma, sino cómo lo crea. Al utilizar microondas para generar un plasma contenido y sin electrodos, elimina sistemáticamente las dos fuentes principales de contaminación en los procesos de deposición: los electrodos y las paredes de la cámara.

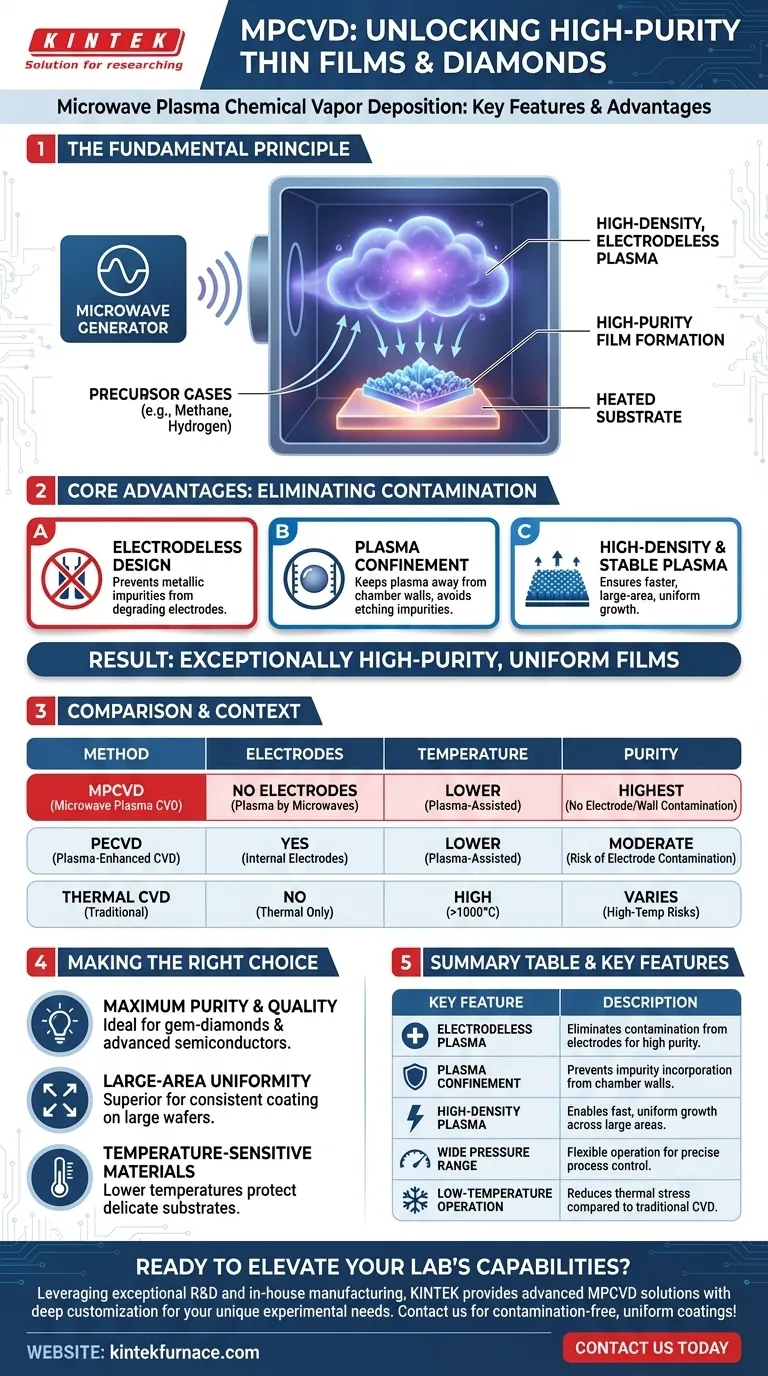

El Principio Fundamental de MPCVD

La deposición química de vapor asistida por plasma de microondas (MPCVD) es un proceso altamente refinado que utiliza energía de microondas para facilitar el crecimiento de películas delgadas a partir de un estado gaseoso. Representa un avance significativo sobre las técnicas de deposición más tradicionales.

Generación de Plasma con Microondas

En lugar de utilizar corriente eléctrica directa entre dos electrodos, MPCVD utiliza un generador de microondas para canalizar energía a una cavidad resonante. Esta energía enfocada ioniza los gases precursores, creando un plasma denso y energético sin ningún hardware interno.

Descomposición de Gases Precursores

Este intenso plasma descompone eficientemente los gases precursores (como metano e hidrógeno para el crecimiento de diamantes) en sus componentes químicos altamente reactivos. Esta descomposición ocurre a temperaturas generales más bajas que en los procesos de CVD puramente térmicos.

Formación de la Película de Alta Pureza

Estas especies reactivas se depositan luego sobre un sustrato calentado colocado dentro de la cámara. Bajo condiciones de temperatura, presión y flujo de gas controladas con precisión, se organizan en una estructura cristalina, formando una película sólida y de alta calidad en la superficie del sustrato.

Ventajas Principales del Método MPCVD

El diseño específico de los sistemas MPCVD da lugar a varias ventajas distintas, lo que lo convierte en el método preferido para aplicaciones exigentes.

El Diseño sin Electrodos Previene la Contaminación

La característica más crítica es la ausencia de electrodos internos. En otros sistemas de plasma, los electrodos pueden degradarse y pulverizarse, introduciendo impurezas metálicas directamente en la película en crecimiento. MPCVD evita por completo esta categoría de contaminación.

Confinamiento del Plasma para una Pureza Máxima

El plasma está diseñado para ser estable y contenido en el centro de la cámara, lejos de las paredes del recipiente de vacío. Esto evita que el plasma grabe el material de la cámara e incorpore esas impurezas en la película, asegurando aún más una pureza excepcional.

Plasma de Alta Densidad y Estable

La energía de microondas es muy eficaz para crear un plasma con una alta densidad de iones y radicales reactivos. Esta nube de plasma densa y estable conduce a tasas de crecimiento más rápidas y asegura que la película sea uniforme en todo el sustrato.

Deposición Uniforme y de Gran Área

Debido a que el plasma se puede generar en un gran volumen, MPCVD es muy adecuado para depositar recubrimientos uniformes en sustratos de gran área. Esta capacidad es crucial para la producción a escala industrial de componentes electrónicos y ópticos.

Entendiendo las Ventajas y Desventajas y el Contexto

Ninguna tecnología existe en el vacío. Comprender dónde encaja MPCVD en relación con otros métodos es clave para apreciar su valor.

Comparación con el CVD Térmico Tradicional

La deposición química de vapor (CVD) tradicional se basa puramente en altas temperaturas (a menudo >1000°C) para descomponer los gases precursores. MPCVD utiliza plasma para ayudar a esta descomposición, lo que permite un crecimiento de películas de alta calidad a temperaturas de sustrato significativamente más bajas.

Comparación con PECVD

El CVD mejorado con plasma (PECVD) también utiliza plasma, pero típicamente se genera entre dos electrodos. Si bien esto reduce los requisitos de temperatura, reintroduce el riesgo de contaminación de los electrodos que MPCVD fue diseñado específicamente para eliminar.

El Papel Crítico del Control de Procesos

Los resultados superiores de MPCVD dependen completamente de un control preciso del proceso. Factores como la potencia de microondas, la presión del gas, la temperatura y las proporciones de la mezcla de gases deben gestionarse meticulosamente para lograr la calidad, pureza y uniformidad deseadas de la película.

Tomando la Decisión Correcta para su Aplicación

La elección de un método de deposición depende completamente de las propiedades de la película requeridas y las limitaciones del sustrato.

- Si su enfoque principal es la máxima pureza y una calidad cristalina sin defectos: MPCVD es el estándar de la industria, especialmente para materiales como diamantes de calidad gema y semiconductores avanzados donde incluso las trazas de impurezas son inaceptables.

- Si su enfoque principal es recubrir grandes áreas de manera uniforme: La capacidad de MPCVD para generar un plasma estable y de gran volumen lo convierte en una opción superior para garantizar propiedades de película consistentes en obleas o componentes grandes.

- Si su enfoque principal es depositar en materiales sensibles a la temperatura: MPCVD ofrece un proceso de baja temperatura en comparación con el CVD térmico, protegiendo los sustratos delicados y logrando un crecimiento de película de alta calidad.

En última instancia, MPCVD es la elección definitiva cuando el objetivo es sintetizar materiales de la más alta calidad posible eliminando la contaminación ambiental.

Tabla Resumen:

| Característica Clave | Descripción |

|---|---|

| Plasma sin Electrodos | Elimina la contaminación de los electrodos, asegurando el crecimiento de películas de alta pureza. |

| Confinamiento del Plasma | Mantiene el plasma alejado de las paredes de la cámara, previniendo la incorporación de impurezas. |

| Plasma de Alta Densidad | Permite altas tasas de crecimiento y deposición uniforme en grandes áreas. |

| Amplio Rango de Presión | Opera de forma flexible bajo diversas condiciones para un control preciso del proceso. |

| Operación a Baja Temperatura | Reduce el estrés térmico en los sustratos en comparación con los métodos CVD tradicionales. |

¿Listo para elevar las capacidades de su laboratorio con películas delgadas de alta pureza? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de MPCVD. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con una fuerte personalización profunda para satisfacer con precisión sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestros sistemas MPCVD pueden ofrecer recubrimientos uniformes y sin contaminación para sus aplicaciones avanzadas.

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación

- ¿Cómo logra el MPCVD altas tasas de crecimiento para la síntesis de diamantes? Desbloquee el crecimiento rápido y de alta calidad de diamantes

- ¿En qué industrias se utiliza comúnmente el sistema de deposición química de vapor por plasma de microondas? Desbloquee la síntesis de materiales de alta pureza