Para compensar los cambios en los parámetros del dispositivo MPCVD, debe ajustar la frecuencia y la fase de la fuente de microondas. Estos dos ajustes son los controles principales utilizados para restablecer un estado de plasma estable y eficiente después de que las características físicas o eléctricas del reactor hayan sido alteradas.

Un reactor MPCVD es un sistema resonante finamente sintonizado. Cualquier cambio físico —desde el ajuste de la etapa de la muestra hasta la expansión térmica durante el funcionamiento— altera su frecuencia de resonancia e impedancia. El ajuste de la frecuencia y la fase de la fuente de microondas es el método fundamental para restablecer la resonancia y asegurar que la máxima potencia se entregue al plasma, y no se refleje de vuelta a la fuente.

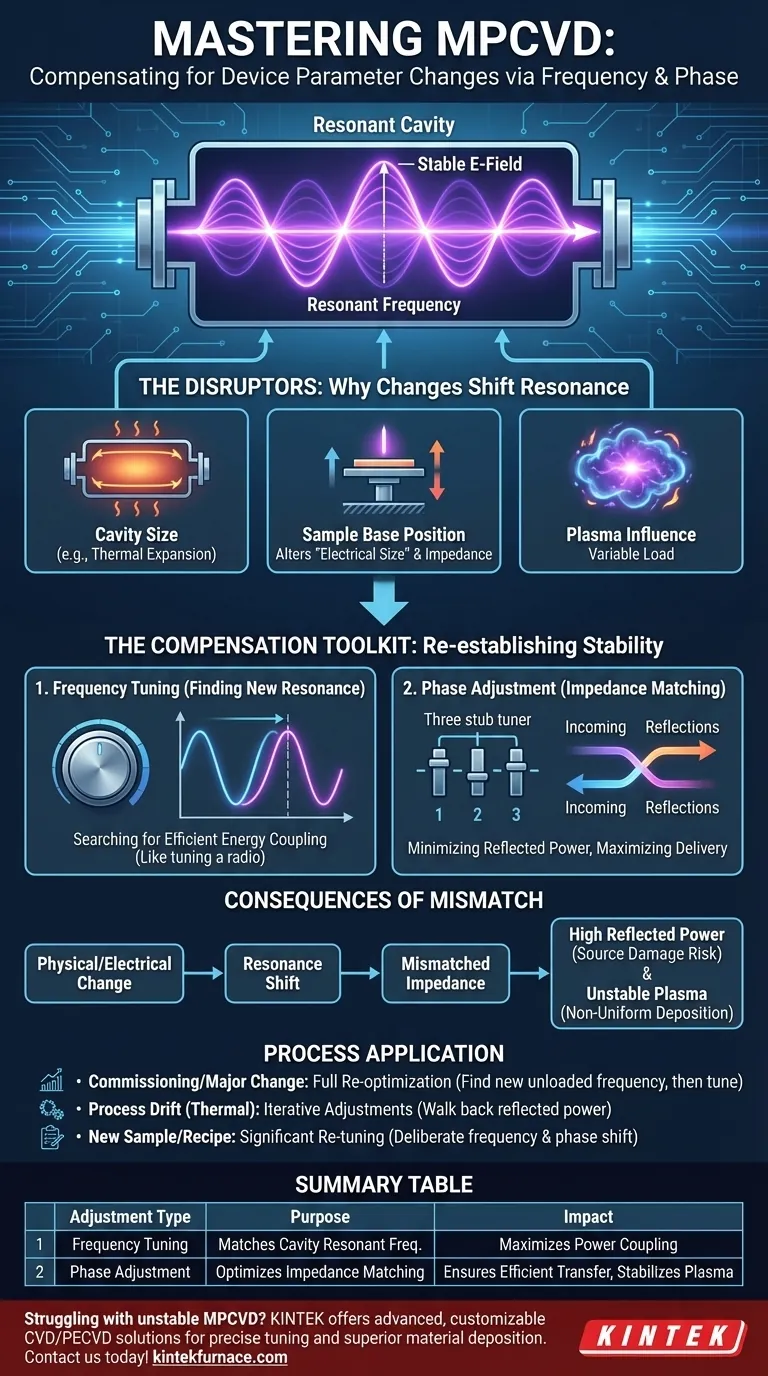

El reactor MPCVD como una cavidad resonante

Para entender por qué estos ajustes son críticos, primero debe ver el sistema MPCVD no solo como una cámara, sino como una cavidad resonante de microondas, similar al cuerpo de un instrumento musical.

El objetivo: un campo eléctrico estable

El propósito principal del sistema de microondas es generar un campo eléctrico (campo E) fuerte, estable y espacialmente confinado. Es este intenso campo E el que arranca electrones de los átomos del gas de proceso, encendiendo y manteniendo el plasma.

Lograr la resonancia

Una cavidad resonante tiene una frecuencia de resonancia específica en la que almacena energía de manera más eficiente. Cuando la frecuencia del generador de microondas coincide con la frecuencia de resonancia de la cavidad, las ondas en el interior se refuerzan entre sí, creando una potente onda estacionaria con una intensidad de campo E muy alta en una ubicación predecible.

Por qué los cambios físicos exigen compensación

La frecuencia de resonancia de su cavidad no es una constante fija. Es altamente sensible a las condiciones físicas y eléctricas dentro de ella.

Impacto del tamaño de la cavidad

La influencia más directa sobre la frecuencia de resonancia es la geometría física de la cavidad. Cualquier cambio en las dimensiones del reactor, ya sea intencional (cambiar una pieza) o no intencional (expansión térmica), desplazará la frecuencia de resonancia.

Impacto de la posición de la base de la muestra

Introducir o mover cualquier material conductor o dieléctrico, como la etapa de la muestra o el propio sustrato, altera la distribución del campo electromagnético. Este cambio en la geometría del campo interno cambia efectivamente el "tamaño eléctrico" de la cavidad, desplazando así su frecuencia de resonancia y cambiando su impedancia.

La propia influencia del plasma

El plasma en sí tiene propiedades dieléctricas únicas. Su tamaño, densidad y temperatura no son estáticos; cambian dinámicamente durante el proceso. Esto significa que el plasma actúa como una carga variable en el sistema, causando sus propios cambios sutiles pero importantes en la resonancia.

El conjunto de herramientas de compensación: frecuencia y fase

Cuando un cambio físico provoca un desajuste, la energía se refleja y el plasma se vuelve ineficiente o inestable. La frecuencia y la fase son sus herramientas para corregir esto.

Sintonización de frecuencia: Encontrar la nueva resonancia

Ajustar la frecuencia de la fuente de microondas es la forma directa de compensar un cambio en la frecuencia de resonancia de la cavidad. Al barrer la frecuencia, está esencialmente "buscando" el nuevo pico resonante donde el acoplamiento de energía es más eficiente.

Esto es análogo a resintonizar una radio a una nueva estación después de que la frecuencia haya variado. Su objetivo es igualar la frecuencia de la fuente con la nueva frecuencia natural de la cavidad.

Ajuste de fase: Coincidencia de la impedancia

El ajuste de la fase se trata de la coincidencia de impedancias. Para que la máxima potencia se transfiera del generador al plasma, la impedancia de la fuente debe coincidir con la impedancia de la cavidad llena de plasma. Los desajustes hacen que la potencia se refleje.

Los desfasadores, a menudo en forma de sintonizador de 3 stub, se utilizan para cancelar estas reflexiones. Al ajustar la fase, se asegura de que la potencia destinada al plasma se entregue realmente a este.

Errores comunes y consecuencias

No compensar adecuadamente los cambios del sistema conduce a resultados predecibles y perjudiciales.

La consecuencia del desajuste: potencia reflejada

La consecuencia más inmediata de un desajuste de resonancia e impedancia es un pico en la potencia reflejada. Esta potencia no entra en el plasma; en su lugar, viaja de vuelta por la guía de ondas al generador de microondas (magnetrón o fuente de estado sólido), lo que puede causar sobrecalentamiento y daños.

Inestabilidad y no uniformidad del plasma

Un sistema mal sintonizado conduce a un plasma inestable o con una forma incorrecta. Esto puede manifestarse como una bola de plasma tenue, parpadeante, descentrada o mal formada, lo que resulta directamente en una deposición de material no uniforme y de baja calidad.

Persiguiendo un objetivo en movimiento

Recuerde que incluso durante una ejecución estable, el sistema está cambiando. A medida que el reactor se calienta, la expansión térmica altera mínimamente las dimensiones de la cavidad, lo que hace que la frecuencia de resonancia varíe. Esto requiere ajustes automáticos periódicos o continuos para mantener las condiciones óptimas.

Aplicación de esto a su proceso MPCVD

Su enfoque para la sintonización debe depender de su situación específica.

- Si está poniendo en marcha un nuevo sistema o ha cambiado un componente importante: Debe realizar una reoptimización completa. Comience por encontrar la nueva frecuencia de resonancia sin carga, luego encienda el plasma y ajuste iterativamente la frecuencia y la fase para minimizar la potencia reflejada.

- Si observa una variación del proceso o inestabilidad del plasma durante una ejecución: La causa probable es la variación térmica. Realice pequeños ajustes iterativos de la frecuencia y/o la fase para reducir la potencia reflejada a su mínimo.

- Si está ajustando la etapa de la muestra o el tamaño del sustrato para una nueva receta: Espere un cambio significativo en la resonancia. Esto no es un pequeño ajuste; requiere una resintonización deliberada tanto de la frecuencia como de la fase para encontrar el nuevo punto de funcionamiento óptimo.

Dominar este bucle de retroalimentación entre el estado físico del sistema y los parámetros de la fuente de microondas es la clave para una deposición de material consistente y de alta calidad.

Tabla resumen:

| Tipo de ajuste | Propósito | Impacto en el proceso MPCVD |

|---|---|---|

| Sintonización de frecuencia | Coincide con la frecuencia de resonancia de la cavidad | Maximiza el acoplamiento de potencia al plasma, reduce las reflexiones |

| Ajuste de fase | Optimiza la coincidencia de impedancia | Asegura una transferencia de potencia eficiente, estabiliza la formación del plasma |

¿Tiene problemas con la inestabilidad del plasma o procesos MPCVD ineficientes? KINTEK aprovecha una investigación y desarrollo excepcionales y una fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD. Nuestras profundas capacidades de personalización garantizan una sintonización precisa para sus necesidades experimentales únicas, lo que brinda un plasma estable y una deposición de material superior. Contáctenos hoy para optimizar su configuración MPCVD.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más