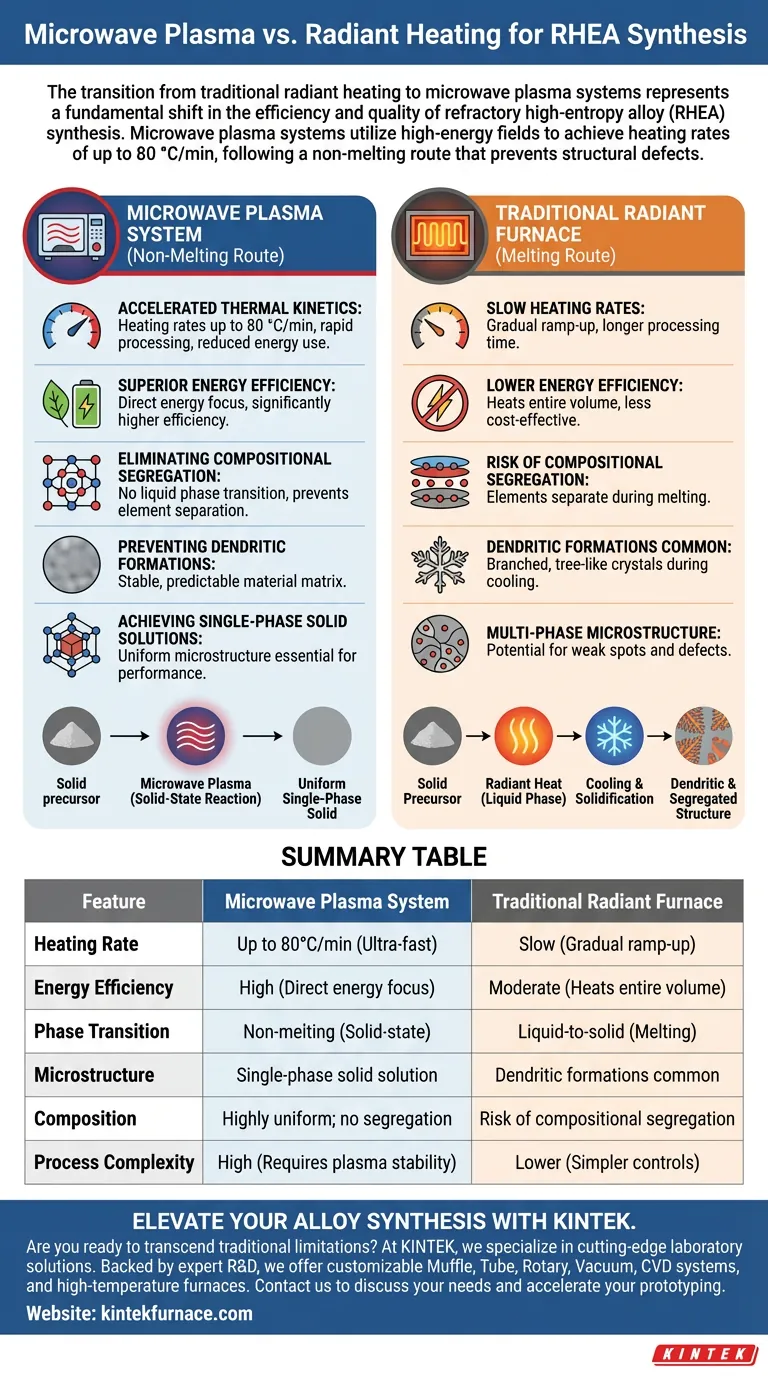

La transición de los sistemas tradicionales de calentamiento radiante a los de plasma de microondas representa un cambio fundamental en la eficiencia y la calidad de la síntesis de aleaciones refractarias de alta entropía (RHEA). Mientras que los hornos tradicionales se basan en una transferencia de calor externa y lenta, los sistemas de plasma de microondas utilizan campos de alta energía para lograr velocidades de calentamiento de hasta 80 °C/min. Este método sigue una ruta de no fusión, que intrínsecamente previene los defectos estructurales y los desequilibrios químicos que a menudo plagan los procesos de fusión convencionales.

Conclusión principal: Los sistemas de plasma de microondas superan a los hornos radiantes tradicionales al proporcionar un calentamiento más rápido y una mayor eficiencia energética, al tiempo que garantizan una microestructura uniforme y monofásica al evitar por completo la transición de fase líquido-sólido.

Ventajas de eficiencia y velocidad

Cinética térmica acelerada

Los sistemas de plasma de microondas pueden alcanzar temperaturas objetivo mucho más rápido que los hornos tradicionales, con velocidades de calentamiento de hasta 80 °C/min. Este calentamiento rápido reduce el tiempo total de procesamiento y minimiza la energía necesaria para mantener altas temperaturas.

Eficiencia energética superior

A diferencia del calentamiento radiante, que debe calentar todo el volumen del horno y el aislamiento, el plasma de microondas enfoca la energía de manera más directa. Esto da como resultado una eficiencia energética significativamente mayor, lo que lo convierte en una opción más sostenible y rentable para sintetizar aleaciones complejas.

La ventaja de la no fusión en la microestructura

Eliminación de la segregación composicional

Debido a que el proceso de plasma de microondas sigue una ruta de no fusión, los materiales no pasan por una fase líquida. Esto previene la segregación composicional, donde diferentes elementos se asientan o separan según sus puntos de fusión o densidades.

Prevención de formaciones dendríticas

Los métodos de fusión tradicionales a menudo dan como resultado la formación de estructuras dendríticas (cristales ramificados, similares a árboles) durante el enfriamiento. La naturaleza en estado sólido o de no fusión de la síntesis de plasma de microondas evita esta fase, lo que conduce a una matriz de material más estable y predecible.

Logro de soluciones sólidas monofásicas

La precisión del entorno de plasma permite la producción de aleaciones de solución sólida monofásica. Esto da como resultado una microestructura altamente uniforme, que es esencial para el rendimiento mecánico y la estabilidad térmica de las aleaciones refractarias de alta entropía.

Comprensión de las compensaciones

Complejidad del control del proceso

Si bien el plasma de microondas es muy eficiente, requiere un control preciso de la estabilidad del plasma y la composición del gas. A diferencia de la naturaleza más simple de "configurar y olvidar" de algunos hornos radiantes, los sistemas de plasma exigen un monitoreo sofisticado para garantizar una distribución uniforme de la energía en la muestra.

Limitaciones de escala y geometría

Los hornos radiantes tradicionales suelen ser más fáciles de escalar para componentes voluminosos muy grandes o lotes de alto volumen. Los sistemas de plasma de microondas pueden enfrentar desafíos con respecto a la uniformidad del campo al procesar piezas excepcionalmente grandes o de forma irregular, lo que podría generar "puntos calientes" localizados.

Implementación estratégica para el desarrollo de aleaciones

La síntesis exitosa de RHEA de alto rendimiento requiere que la tecnología de calentamiento coincida con sus requisitos estructurales específicos.

- Si su enfoque principal es la uniformidad microestructural: El plasma de microondas es la opción superior porque evita la fase de fusión que normalmente desencadena desequilibrios químicos.

- Si su enfoque principal es la creación rápida de prototipos y el rendimiento: La velocidad de calentamiento de 80 °C/min permite ciclos experimentales significativamente más rápidos en comparación con los lentos tiempos de subida de los hornos radiantes.

- Si su enfoque principal es eliminar los defectos de fundición: Utilice la ruta de no fusión de los sistemas de plasma para prevenir la formación de estructuras dendríticas débiles.

Al aprovechar la vía de no fusión del plasma de microondas, los ingenieros pueden producir aleaciones refractarias con un nivel de integridad estructural que los hornos radiantes tradicionales simplemente no pueden igualar.

Tabla resumen:

| Característica | Sistema de plasma de microondas | Horno radiante tradicional |

|---|---|---|

| Velocidad de calentamiento | Hasta 80 °C/min (ultrarrápido) | Lento (subida gradual) |

| Eficiencia energética | Alta (enfoque de energía directo) | Moderada (calienta todo el volumen) |

| Transición de fase | No fusión (estado sólido) | Líquido a sólido (fusión) |

| Microestructura | Solución sólida monofásica | Formaciones dendríticas comunes |

| Composición | Altamente uniforme; sin segregación | Riesgo de segregación composicional |

| Complejidad del proceso | Alta (requiere estabilidad del plasma) | Menor (controles más simples) |

Mejore su síntesis de aleaciones con KINTEK

¿Está listo para superar las limitaciones de la fusión tradicional? En KINTEK, nos especializamos en soluciones de laboratorio de vanguardia diseñadas para la próxima generación de ciencia de materiales. Respaldados por I+D y fabricación expertas, ofrecemos una gama completa de sistemas de mufla, tubos, rotatorios, de vacío y CVD, así como hornos especializados de alta temperatura, todos personalizables según sus necesidades de investigación únicas.

Ya sea que esté desarrollando aleaciones refractarias de alta entropía o cerámicas avanzadas, nuestra tecnología de calentamiento de precisión garantiza una uniformidad microestructural y una eficiencia energética superiores. Contáctenos hoy para discutir sus requisitos específicos y ver cómo nuestros sistemas personalizados pueden acelerar sus ciclos de prototipado y producción.

Guía Visual

Referencias

- Bria Storr, Shane A. Catledge. High entropy alloy MoNbTaVW synthesized by metal-oxide reduction in a microwave plasma. DOI: 10.1063/5.0192076

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué desafíos enfrenta el MPCVD a pesar de sus ventajas? Equilibrio entre la velocidad de crecimiento, la calidad y la escalabilidad

- ¿Cuáles son las características clave de MPCVD? Logre películas delgadas de alta pureza para aplicaciones avanzadas

- ¿Qué hace que la CVD de plasma por microondas (MPCVD) sea adecuada para aplicaciones industriales? Desbloquee la producción de diamantes de alta pureza

- ¿Cuáles son las características sobresalientes de las películas autoportantes de diamante preparadas por MPCVD? Desbloquee un rendimiento térmico, eléctrico y óptico inigualable

- ¿Cómo se compara el grado de ionización en MPCVD con otros métodos? Descubra una calidad de película y una velocidad superiores

- ¿Cuáles son las dos categorías de plasma en MPCVD basadas en la potencia de microondas y la presión del gas? Optimice su proceso de deposición

- ¿En qué industrias se utiliza comúnmente el MPCVD? Esencial para la electrónica de alto rendimiento, la óptica y más

- ¿Cuál es la relación entre la velocidad de crecimiento del diamante y su calidad en el método MPCVD? Equilibrando velocidad y pureza para su aplicación