En resumen, las películas autoportantes de diamante preparadas mediante Deposición Química de Vapor en Plasma de Microondas (MPCVD) se definen por una combinación única de tres propiedades de élite. Poseen una conductividad térmica extremadamente alta para la gestión del calor, una constante dieléctrica y una pérdida excepcionalmente bajas para la electrónica de alta frecuencia, y una transparencia óptica ultragrande para sistemas ópticos avanzados.

Estas películas representan la traducción exitosa de las ventajas teóricas del material diamante a una forma práctica y de alta pureza. El proceso MPCVD es lo que hace posible crear estas películas con la consistencia y calidad requeridas para las aplicaciones de próxima generación más exigentes.

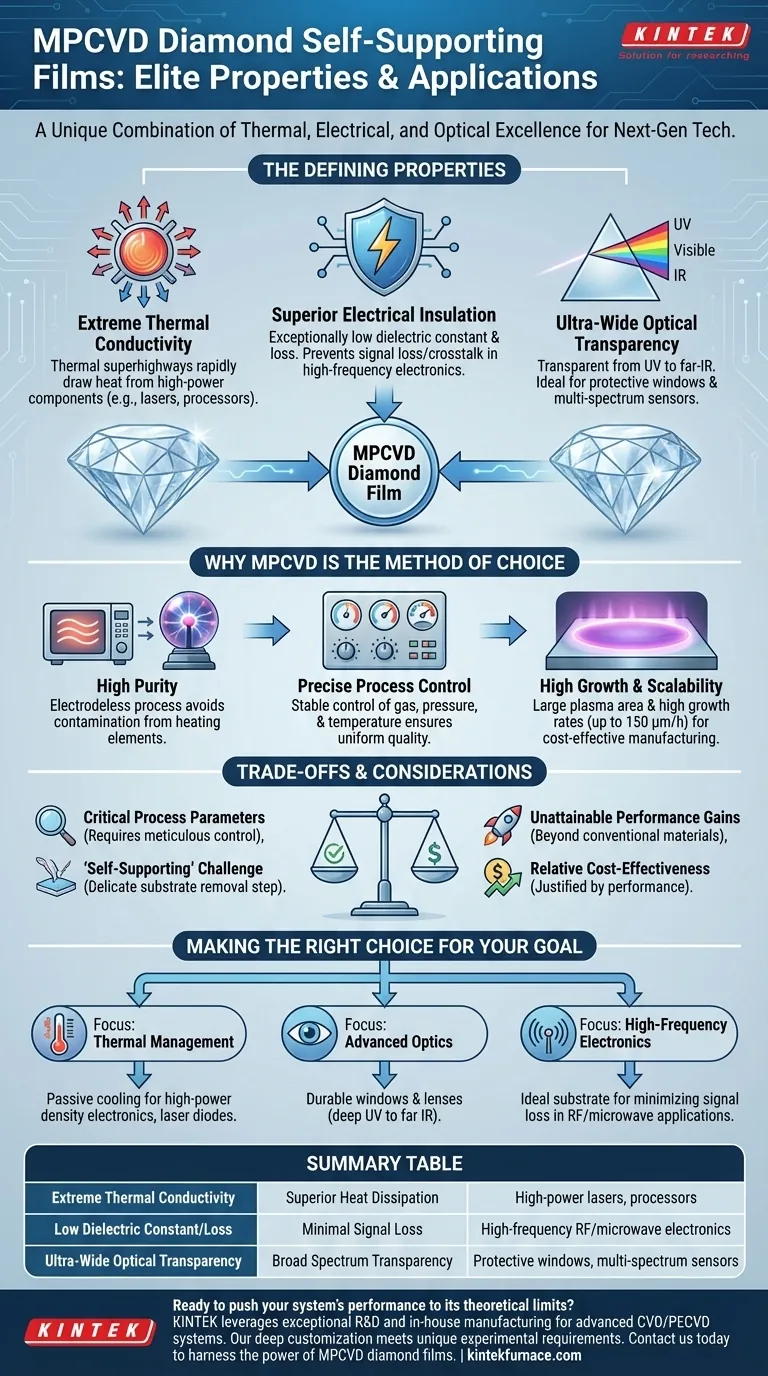

Las Propiedades Definitorias de las Películas de Diamante MPCVD

El valor único de estas películas proviene de la combinación de propiedades que rara vez se encuentran juntas en un solo material.

Conductividad Térmica Extrema

El diamante es el material con mayor conductividad térmica conocido a temperatura ambiente. Las películas cultivadas por MPCVD aprovechan esta propiedad, actuando como "superautopistas térmicas" que pueden disipar rápidamente el calor de componentes críticos como láseres de alta potencia o procesadores avanzados.

Aislamiento Eléctrico Superior

Estas películas tienen una constante dieléctrica y una pérdida dieléctrica muy bajas. Esto las convierte en aislantes eléctricos excepcionales, especialmente para señales de alta frecuencia. Previenen la pérdida de señal y la diafonía en la electrónica avanzada de RF y microondas, permitiendo dispositivos más potentes y eficientes.

Transparencia Óptica Ultragrande

El diamante MPCVD es transparente en un rango excepcionalmente amplio del espectro electromagnético, desde el ultravioleta (UV) hasta el infrarrojo lejano (IR) y las microondas. Esto lo convierte en un material ideal para ventanas y lentes protectoras en entornos hostiles o para aplicaciones de sensores multiespectrales.

Por Qué MPCVD es el Método Elegido

No todos los métodos de síntesis de diamante son iguales. MPCVD ofrece ventajas específicas que son críticas para producir las películas libres y de alta calidad requeridas para aplicaciones técnicas.

Alta Pureza y Evitación de Contaminación

A diferencia de los métodos más antiguos de "filamento caliente", MPCVD utiliza microondas para generar plasma. Este proceso sin electrodos evita la contaminación de los elementos calefactores, lo que resulta en una película de diamante de pureza y calidad significativamente mayores.

Control de Proceso Preciso y Estable

La calidad de la película de diamante final depende totalmente de una receta precisa. MPCVD permite un control estable y preciso sobre los parámetros críticos: la mezcla de gases, la presión de la cámara y la temperatura del sustrato. Esto asegura una calidad reproducible y un espesor uniforme.

Altas Tasas de Crecimiento y Escalabilidad

La tecnología MPCVD facilita un área de plasma grande y estable, permitiendo una deposición uniforme sobre superficies más grandes. Combinado con altas tasas de crecimiento (hasta 150 μm/h), esto hace que el proceso sea más escalable y rentable para la fabricación en comparación con otras técnicas de síntesis de diamante de alta pureza.

Comprensión de las Compensaciones y Consideraciones

Si bien las propiedades son sobresalientes, es crucial comprender el contexto y los desafíos asociados con la producción de estas películas.

La Criticidad de los Parámetros del Proceso

La calidad excepcional del diamante MPCVD no es automática. Es el resultado directo del control meticuloso sobre el proceso de deposición. Cualquier desviación en la temperatura, presión o composición del gas puede degradar las propiedades de la película, introduciendo impurezas o tensiones internas.

La Relación Costo-Efectividad es Relativa

Aunque MPCVD se considera rentable en comparación con otras técnicas especializadas de diamante CVD, sigue siendo un proceso altamente sofisticado y que requiere una gran inversión de capital. El costo se justifica por las ganancias de rendimiento que son inalcanzables con materiales convencionales como el silicio o el vidrio.

El Desafío de Ser "Autoportante"

Crear una película "autoportante" significa que primero debe cultivarse sobre un sustrato (como el silicio) y luego separarse de él. Este proceso de eliminación es un paso de fabricación delicado y crítico que puede afectar el rendimiento, el costo y la integridad final de la película.

Tomar la Decisión Correcta para su Objetivo

Para determinar si el diamante MPCVD es el material correcto, alinee sus beneficios principales con su objetivo técnico específico.

- Si su enfoque principal es la gestión térmica: El diamante MPCVD es una opción inigualable para la refrigeración pasiva de electrónica de alta densidad de potencia, diodos láser o dispositivos GaN.

- Si su enfoque principal es la óptica avanzada: Utilice estas películas para ventanas y lentes duraderas que requieren transparencia en múltiples espectros, desde el UV profundo hasta el IR lejano.

- Si su enfoque principal es la electrónica de alta frecuencia: El diamante MPCVD sirve como material de sustrato ideal para minimizar la pérdida de señal y mejorar el rendimiento en aplicaciones de RF, microondas y onda milimétrica.

En última instancia, aprovechar las películas de diamante MPCVD le permite diseñar sistemas que operan más cerca de sus límites teóricos.

Tabla Resumen:

| Propiedad | Beneficio Clave | Ejemplo de Aplicación |

|---|---|---|

| Conductividad Térmica Extrema | Disipación de calor superior | Láseres de alta potencia, procesadores |

| Baja Constante/Pérdida Dieléctrica | Pérdida mínima de señal | Electrónica de RF/microondas de alta frecuencia |

| Transparencia Óptica Ultragrande | Transparencia de amplio espectro (UV a IR lejano) | Ventanas protectoras, sensores multiespectrales |

¿Listo para llevar el rendimiento de su sistema a sus límites teóricos?

En KINTEK, aprovechamos nuestra excepcional I+D y fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura, incluidos nuestros sistemas especializados CVD/PECVD. Nuestra experiencia es crucial para producir las películas de diamante autoportantes y de alta pureza discutidas aquí.

Ya sea que su proyecto requiera una gestión térmica inigualable, óptica avanzada o electrónica de alta frecuencia, nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos experimentales únicos para los procesos MPCVD.

Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden ayudarlo a aprovechar el poder de las películas de diamante MPCVD para su aplicación de próxima generación.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuál es el proceso para sintetizar dicalcogenuros de metales de transición (TMD) utilizando hornos tubulares de CVD? Domina el crecimiento de películas delgadas de alta calidad

- ¿Cuáles son las características clave de diseño de un horno tubular para CVD? Optimice su síntesis de materiales con precisión