En esencia, un horno tubular de Deposición Química de Vapor (CVD) es un sistema integrado diseñado para un control preciso de la atmósfera y la temperatura. Sus características de diseño esenciales incluyen una cámara de calentamiento central que alberga un tubo de proceso, un sofisticado sistema de control PID para la regulación de la temperatura y un sistema de suministro de gas y vacío con bridas selladas. Estos componentes trabajan al unísono para crear un entorno altamente controlado para la síntesis de materiales.

El diseño de un horno CVD es un equilibrio deliberado entre tres objetivos críticos: lograr una uniformidad de temperatura absoluta, garantizar una pureza atmosférica excepcional y proporcionar flexibilidad operativa. Comprender cómo cada componente sirve a estos objetivos es más importante que simplemente conocer la lista de piezas.

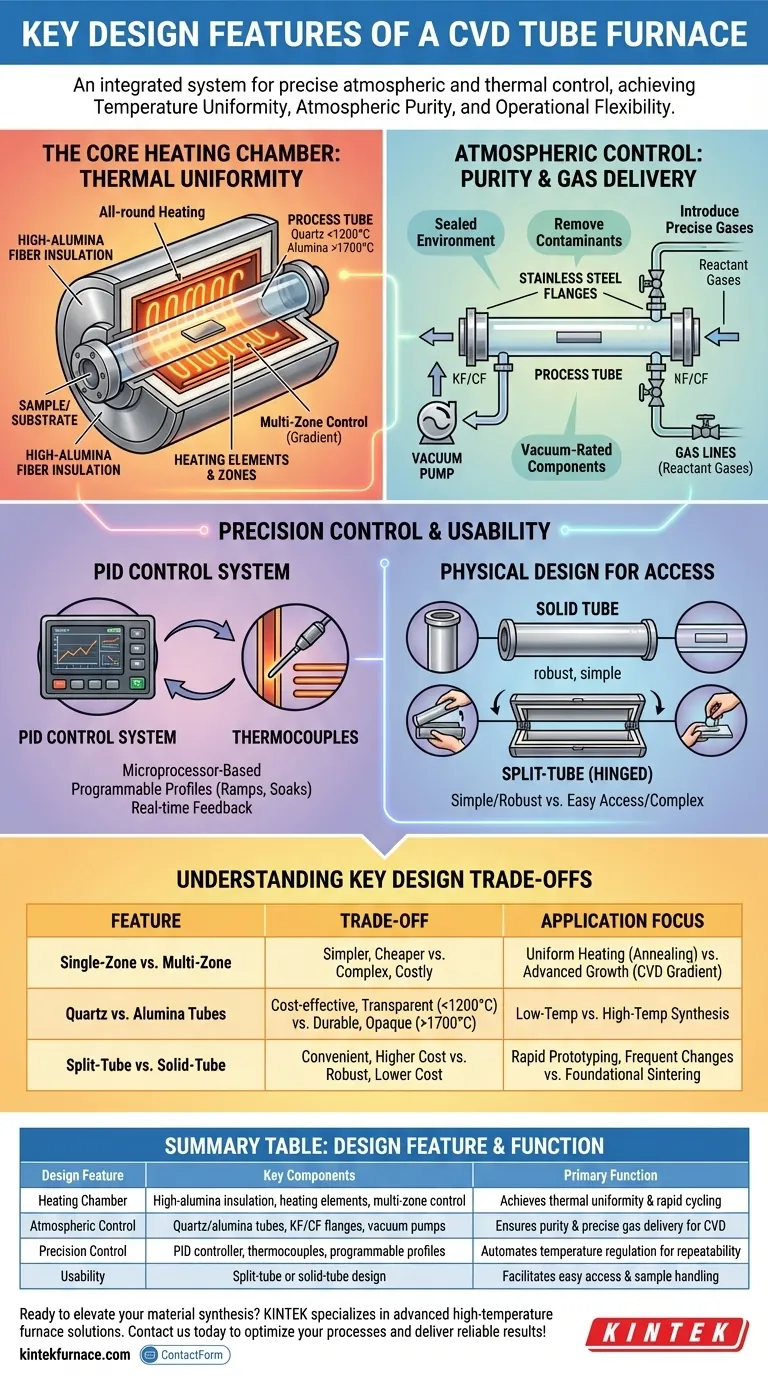

La Cámara de Calentamiento Central: Logrando la Uniformidad Térmica

La función principal del cuerpo del horno es generar y mantener un entorno térmico estable y uniforme. El diseño de esta cámara es fundamental para la repetibilidad del proceso y la calidad del material final.

Cuerpo del Horno y Aislamiento

La cámara del horno suele ser una carcasa cilíndrica o semicilíndrica revestida con aislamiento de fibra de alta alúmina. Este material ofrece una excelente resistencia térmica y una baja masa térmica, lo que permite ciclos rápidos de calentamiento y enfriamiento al tiempo que minimiza el consumo de energía.

Elementos Calefactores y Zonas

Potentes elementos calefactores se posicionan alrededor de la cámara para proporcionar un calentamiento envolvente. En los hornos básicos, esto puede ser una única "zona" de control. Los sistemas más avanzados cuentan con control multizona, donde varios juegos independientes de calentadores y sensores permiten la creación de gradientes de temperatura precisos a lo largo de la longitud del tubo, una capacidad crucial para muchos procesos CVD avanzados.

Materiales del Tubo de Proceso

La muestra o sustrato del material se coloca dentro de un tubo de proceso separado. La elección del material del tubo depende de la temperatura requerida y del entorno químico.

- Los tubos de cuarzo son comunes para procesos por debajo de 1200 °C debido a su alta pureza y transparencia, pero son susceptibles al choque térmico.

- Los tubos de alúmina se utilizan para temperaturas más altas (hasta 1700 °C o más) y ofrecen una excelente durabilidad y resistencia química.

Control Atmosférico: La Base de la CVD

Un horno CVD se distingue de un horno tubular estándar por su sofisticado control sobre la atmósfera interna. Aquí es donde ocurre el proceso de "Deposición Química de Vapor".

Vacío y Suministro de Gas

El tubo de proceso se sella en ambos extremos con bridas KF o CF de acero inoxidable. Estas bridas proporcionan puertos para conectar una bomba de vacío y una o más líneas de gas. Este sistema permite a los operadores primero evacuar el tubo para eliminar contaminantes y luego introducir los gases reactivos precisos necesarios para la deposición.

Sellado y Pureza

La integridad de las bridas y los sellos es primordial. Un sellado perfecto asegura que ningún oxígeno o humedad del aire ambiente pueda filtrarse en la cámara de proceso, lo que contaminaría la reacción y arruinaría el material. Por esta razón, los componentes de alta calidad con clasificación de vacío no son negociables.

Control de Precisión y Usabilidad

El "cerebro" del horno y su ergonomía física dictan su rendimiento y facilidad de uso. Estos sistemas traducen un plan experimental en un proceso físico preciso y repetible.

El Sistema de Control PID

Los hornos CVD modernos se rigen por un controlador PID (Proporcional-Integral-Derivativo) basado en microprocesador. Este sistema totalmente programable permite a los usuarios definir tasas de calentamiento precisas (rampas), tiempos de mantenimiento (soaks) y perfiles de enfriamiento. Es la clave para la automatización y la consistencia del proceso.

Detección de Temperatura

Se colocan termopares de alta resolución cerca de los elementos calefactores y, a veces, dentro del tubo de proceso. Proporcionan retroalimentación de temperatura en tiempo real al controlador PID, que ajusta continuamente la potencia a los elementos calefactores para que coincida con precisión con el perfil de temperatura deseado.

Diseño Físico para Acceso

Los hornos vienen en dos configuraciones físicas principales. Un tubo sólido estándar es simple y robusto. Un horno de tubo dividido, que está articulado para abrirse a lo largo, proporciona un acceso mucho más fácil al tubo de proceso, simplificando la carga y descarga de configuraciones experimentales complejas.

Comprensión de las Compensaciones Clave de Diseño

Elegir o especificar un horno CVD implica equilibrar los requisitos de rendimiento con el presupuesto y la usabilidad. Ningún diseño es perfecto para todas las aplicaciones.

Control de Zona Única vs. Multizona

Un horno de zona única es más simple, menos costoso y perfectamente adecuado para procesos que requieren una zona caliente uniforme, como el recocido. Sin embargo, no puede crear un gradiente de temperatura. El control multizona es más complejo y costoso, pero es esencial para procesos de crecimiento avanzados donde los reactivos deben calentarse a diferentes temperaturas en diferentes puntos del tubo.

Tubos de Cuarzo vs. Alúmina

La elección es un compromiso directo entre la temperatura máxima de funcionamiento y el coste. El cuarzo es una solución rentable para aplicaciones de menor temperatura. La alúmina es necesaria para la síntesis a alta temperatura, pero es más cara y opaca, lo que impide la inspección visual durante el proceso.

Diseño de Tubo Dividido vs. Tubo Sólido

Un diseño de tubo dividido ofrece una gran comodidad para los investigadores que cambian frecuentemente su configuración experimental. Sin embargo, esta accesibilidad conlleva un mayor coste inicial e introduce más complejidad mecánica en comparación con un horno robusto de tubo sólido.

Selección del Horno Adecuado para su Aplicación

Su elección final debe guiarse por sus objetivos experimentales o de producción específicos.

- Si su enfoque principal es el recocido o sinterizado de materiales fundamentales: Un horno de zona única con un tubo de alúmina de alta pureza proporciona una solución robusta y rentable para el calentamiento uniforme.

- Si su enfoque principal es el crecimiento avanzado de películas delgadas (CVD): Priorice un horno multizona con excelente sellado al vacío y un controlador PID programable para un gradiente preciso y control atmosférico.

- Si su enfoque principal es la creación rápida de prototipos y los cambios frecuentes de muestras: Un diseño de tubo dividido mejorará significativamente la eficiencia de su flujo de trabajo y reducirá el tiempo de inactividad entre experimentos.

En última instancia, comprender cómo estas características de diseño sirven a sus objetivos de proceso específicos es la clave para dominar la síntesis de materiales a alta temperatura.

Tabla Resumen:

| Característica de Diseño | Componentes Clave | Función Principal |

|---|---|---|

| Cámara de Calentamiento | Aislamiento de alta alúmina, elementos calefactores, control multizona | Logra uniformidad térmica y ciclos rápidos |

| Control Atmosférico | Tubos de cuarzo/alúmina, bridas KF/CF, bombas de vacío | Garantiza la pureza y el suministro preciso de gas para CVD |

| Control de Precisión | Controlador PID, termopares, perfiles programables | Automatiza la regulación de la temperatura para la repetibilidad |

| Usabilidad | Diseño de tubo dividido o tubo sólido | Facilita el acceso y la manipulación de muestras |

¿Listo para elevar su síntesis de materiales? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura adaptadas para diversos laboratorios. Aprovechando nuestra excepcional I+D y fabricación interna, ofrecemos productos como Hornos Tubulares CVD, Hornos de Mufla y Sistemas PECVD, con una profunda capacidad de personalización para satisfacer sus necesidades experimentales únicas. ¡Contáctenos hoy para discutir cómo nuestra experiencia puede optimizar sus procesos y brindarle resultados confiables!

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Qué rangos de temperatura puede alcanzar un horno tubular CVD con diferentes materiales de tubo? Desbloquee la precisión a alta temperatura para su laboratorio

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Qué papel desempeñan los sistemas de sinterización en hornos tubulares CVD en la síntesis de materiales 2D? Herramientas de precisión para nanotecnología avanzada