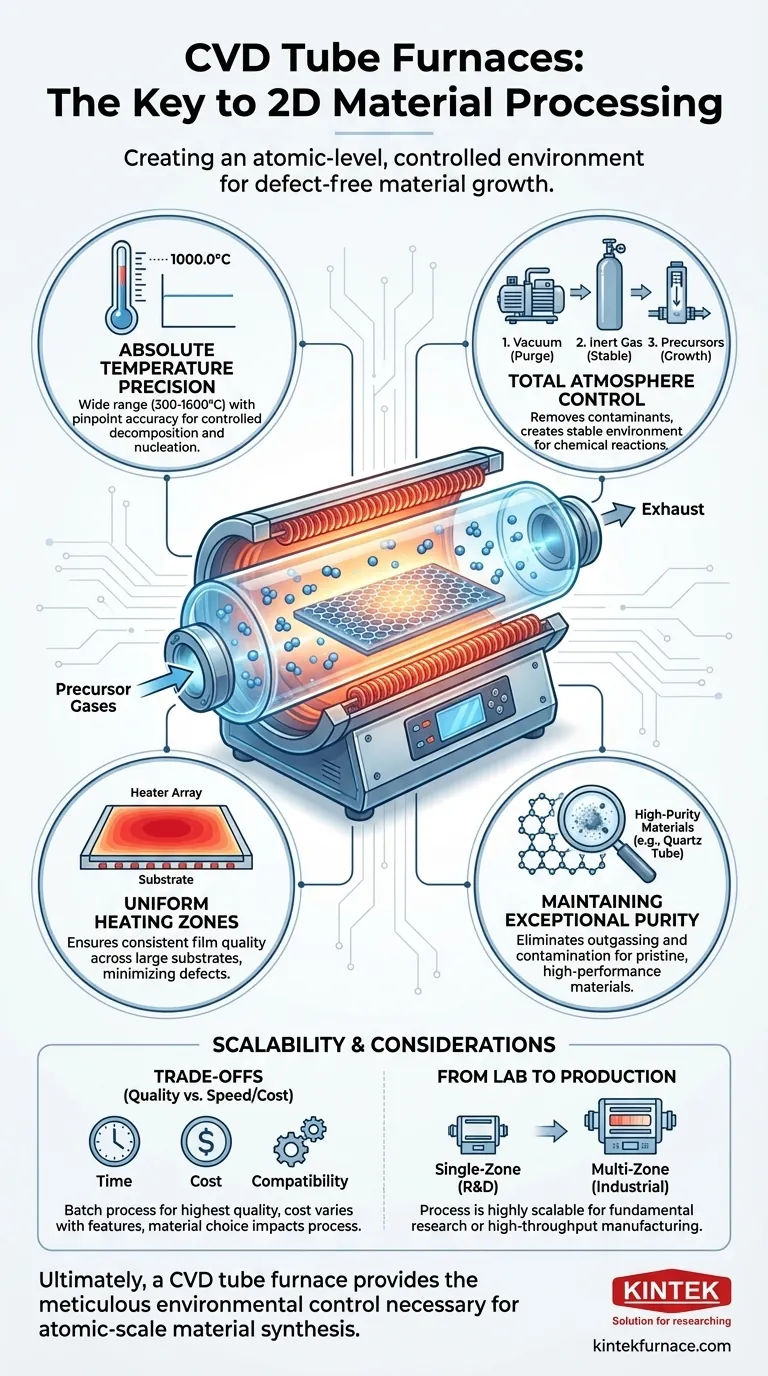

En esencia, un horno de tubo de deposición química de vapor (CVD) es adecuado para el procesamiento de materiales 2D porque proporciona un entorno altamente controlado. Sus características clave —control preciso de la temperatura, atmósferas gestionadas, zonas de calentamiento uniformes y alta pureza— son esenciales para la construcción a nivel atómico requerida para sintetizar y sinterizar materiales de alta calidad y sin defectos como el grafeno y los dicalcogenuros de metales de transición (TMD).

Sintetizar un material que tiene solo un átomo de espesor es una hazaña de ingeniería de precisión. Un horno de tubo CVD no es simplemente un calentador; es un reactor autónomo de alta pureza que ofrece a los investigadores los controles para manejar los parámetros fundamentales del crecimiento a escala atómica: temperatura, presión y composición química.

Por qué un entorno de precisión es innegociable

Las propiedades definitorias de los materiales 2D emergen directamente de su estructura atómica impecable de una sola capa. Cualquier desviación, como un defecto estructural, una impureza o una variación en el grosor, puede degradar drásticamente su rendimiento electrónico y mecánico.

Un horno CVD está diseñado para crear un mundo casi perfecto para el crecimiento de materiales. Elimina sistemáticamente las variables y contaminantes que, de otro modo, impedirían la formación de una monocapa uniforme y cristalina sobre un sustrato.

Desglosando las capacidades principales

Cada característica de un horno CVD aborda directamente un requisito crítico para la síntesis exitosa de materiales 2D.

Precisión y uniformidad absolutas de la temperatura

La síntesis de materiales 2D es un proceso sensible a la temperatura. Temperaturas específicas desencadenan la descomposición de los gases precursores, la nucleación de cristales en el sustrato y el crecimiento lateral de esos cristales en una película continua.

Los hornos CVD ofrecen un amplio rango operativo, a menudo de 300 °C a 1600 °C, con una precisión milimétrica. Potentes calentadores omnidireccionales y aislamiento de fibra de alúmina de alta calidad aseguran que la temperatura objetivo no solo se alcance, sino que se mantenga uniformemente en toda la muestra, lo cual es vital para crear películas grandes y consistentes.

Control total de la atmósfera

El control de la atmósfera es, posiblemente, la función más crítica. El tubo del horno se puede configurar para tres condiciones atmosféricas distintas, cada una desempeñando un papel crucial.

- Vacío: Primero se utiliza un alto vacío para purgar la cámara de aire y vapor de agua, eliminando posibles contaminantes que podrían reaccionar con los materiales y causar defectos.

- Gas Inerte: Luego, el sistema se llena con un gas inerte, como el argón, para crear un ambiente estable y no reactivo a una presión específica.

- Gases Precursores: Finalmente, se introducen uno o más gases precursores (los "bloques de construcción" químicos del material 2D) a un caudal precisamente controlado para iniciar el proceso de deposición.

Mantenimiento de una pureza excepcional

A escala atómica, incluso una sola partícula de polvo es un contaminante masivo. Los hornos CVD se construyen con materiales de alta pureza, comúnmente un tubo de cuarzo, para minimizar la desgasificación y la contaminación durante la operación a alta temperatura.

Esto asegura que la película 2D resultante se componga solo de los elementos deseados, preservando sus propiedades intrínsecas. Esta pureza es esencial para aplicaciones de alto rendimiento en semiconductores y electrónica, como los medios de puerta en transistores avanzados.

Escalabilidad desde el laboratorio hasta la producción

Los principios de CVD son altamente escalables. Si bien la investigación de laboratorio a menudo utiliza hornos pequeños de una sola zona, el mismo proceso se puede implementar en sistemas más grandes y multizonales.

Estos hornos avanzados pueden procesar sustratos más grandes o incluso permitir el procesamiento continuo de materiales, haciendo de CVD un método viable tanto para la investigación fundamental como para la fabricación a escala industrial de materiales 2D.

Entendiendo las compensaciones

Aunque indispensables, los sistemas de horno de tubo CVD no están exentos de consideraciones operativas.

Tiempo de proceso vs. Calidad

CVD es un proceso por lotes o semilotes que prioriza la calidad y el control sobre la velocidad. El tiempo requerido para el bombeo, el calentamiento, la deposición y el enfriamiento puede ser significativo. Este ritmo deliberado es una compensación para lograr películas de la más alta calidad y uniformidad, lo que a menudo es un requisito innegociable para los materiales 2D.

Costo vs. Capacidad

El costo de un sistema de horno CVD se correlaciona directamente con sus capacidades. Características como una temperatura máxima más alta, un mejor rendimiento de vacío (menor presión base), sistemas de mezcla de gases más sofisticados y zonas de calentamiento uniformes más grandes aumentan el costo. Un sistema para el crecimiento básico de grafeno será mucho menos complejo que uno diseñado para heteroestructuras novedosas de múltiples elementos.

Compatibilidad de materiales y sustratos

La elección del material del tubo (p. ej., cuarzo frente a alúmina) puede afectar la temperatura máxima del proceso y el potencial de contaminación. De manera similar, los parámetros del proceso deben ajustarse cuidadosamente para el sustrato específico que se utiliza, ya que el sustrato mismo desempeña un papel activo en la catálisis del crecimiento del material 2D.

Elegir la opción correcta para su objetivo

La configuración ideal del horno CVD depende completamente de su objetivo específico.

- Si su enfoque principal es la investigación fundamental sobre nuevos materiales: Priorice un sistema versátil con un amplio rango de temperatura y control preciso sobre múltiples entradas de gas para explorar nuevas recetas de síntesis.

- Si su enfoque principal es producir grafeno de gran superficie y alta calidad: Invierta en un horno con un tubo de gran diámetro, una zona de calentamiento uniforme extendida y excelentes capacidades de vacío para minimizar los defectos.

- Si su enfoque principal es la ampliación para aplicaciones industriales: Busque hornos multizonales o sistemas rotativos diseñados para un mayor rendimiento, automatización de procesos y repetibilidad absoluta.

En última instancia, un horno de tubo CVD proporciona el meticuloso control ambiental necesario para transformar precursores gaseosos en materiales con estructura perfecta y de espesor atómico.

Tabla resumen:

| Característica | Beneficio para el procesamiento de materiales 2D |

|---|---|

| Control preciso de la temperatura | Permite la descomposición y el crecimiento precisos para películas uniformes y sin defectos |

| Atmósferas gestionadas | Permite el control de vacío, gas inerte y precursores para evitar la contaminación |

| Zonas de calentamiento uniformes | Garantiza una calidad de película consistente en sustratos grandes |

| Materiales de alta pureza | Minimiza las impurezas para propiedades electrónicas y mecánicas superiores |

| Escalabilidad | Soporta tanto la investigación de laboratorio como la producción industrial con sistemas multizonales |

¿Listo para mejorar su síntesis de materiales 2D? Aprovechando una I+D excepcional y fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye sistemas CVD/PECVD, hornos de mufla, de tubo, rotatorios y hornos de vacío y atmósfera, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar sus resultados de investigación y producción.

Guía Visual

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Dónde se utiliza comúnmente un horno tubular CVD? Esencial para Materiales y Electrónica de Alta Tecnología

- ¿Por qué es importante el diseño del tubo en los hornos de CVD? Garantizar una deposición uniforme para películas de alta calidad

- ¿Por qué son indispensables los sistemas de sinterización en hornos tubulares CVD para la investigación y producción de materiales 2D?

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Cuál es el principio de funcionamiento de un horno tubular CVD? Logre una deposición precisa de películas delgadas para su laboratorio