En esencia, la idoneidad de la Deposición Química de Vapor de Plasma por Microondas (MPCVD) para aplicaciones industriales se deriva de su combinación única de estabilidad, escalabilidad y la capacidad de producir películas de diamante excepcionalmente puras. Este método utiliza energía de microondas para crear un plasma limpio y sin electrodos, lo que permite procesos de fabricación continuos y reproducibles que satisfacen las exigentes demandas de la industria moderna.

La idea fundamental es que la MPCVD desacopla la generación de plasma de la propia cámara de reacción. Al utilizar microondas, evita la contaminación y la inestabilidad inherentes a otros métodos, lo que la convierte en la técnica más fiable y controlable para producir diamante monocristalino de alta calidad a escala industrial.

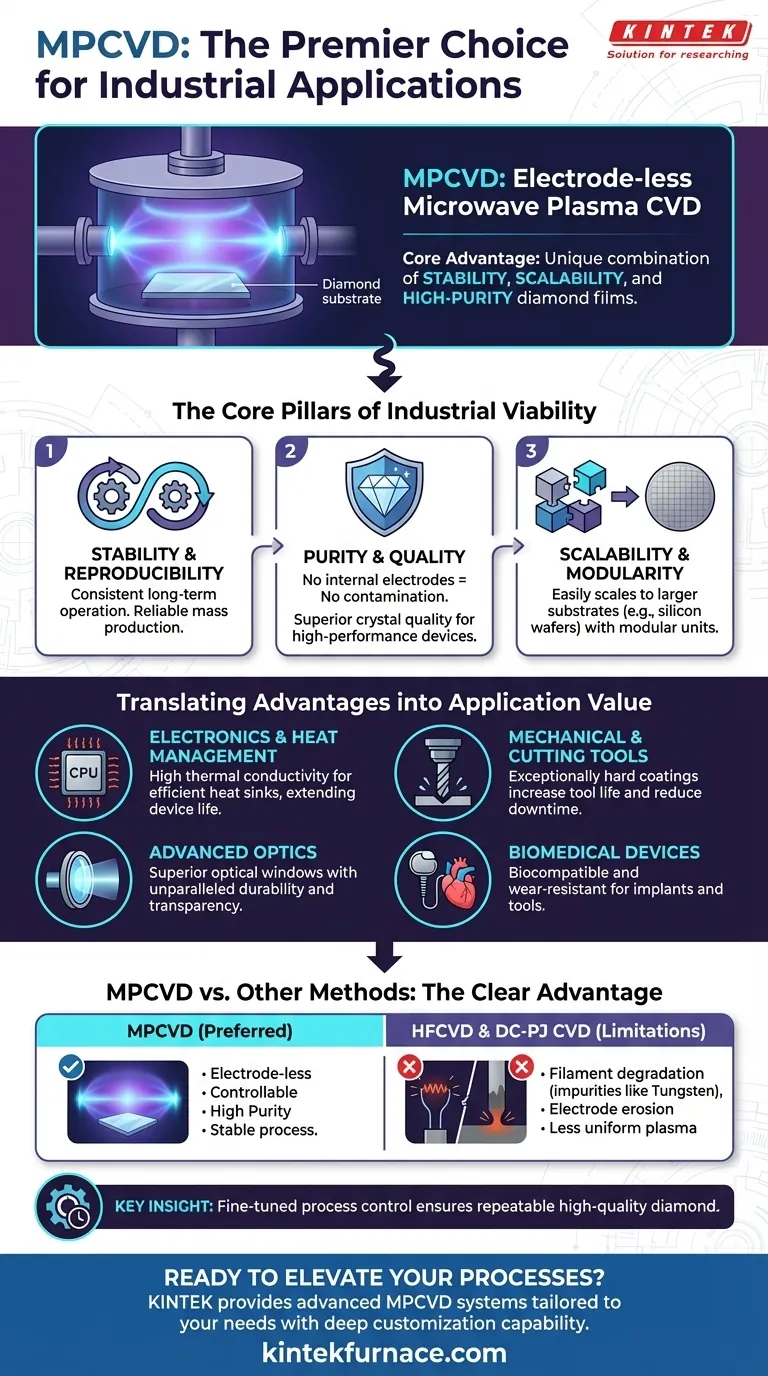

Los pilares fundamentales de la viabilidad industrial

Para que una tecnología sea viable para uso industrial, debe ser fiable, repetible y adaptable a las demandas de producción. La MPCVD destaca en estas tres áreas fundamentales.

Estabilidad y reproducibilidad

El proceso es excepcionalmente estable durante largos períodos. Esto permite un funcionamiento continuo, un requisito previo para cualquier entorno de producción en masa.

Esta estabilidad garantiza que la calidad de la película de diamante siga siendo constante de un lote a otro, lo cual es fundamental para aplicaciones como semiconductores y óptica de precisión.

Pureza y calidad: la ventaja sin electrodos

La MPCVD utiliza microondas para excitar los gases en un plasma. Dado que no hay electrodos internos, se elimina por completo una fuente principal de contaminación en otros sistemas.

Esto da como resultado películas de diamante con una calidad cristalina superior y libres de impurezas, un requisito innegociable para dispositivos electrónicos y ópticos de alto rendimiento.

Escalabilidad y modularidad

Los sistemas MPCVD suelen diseñarse con unidades modulares, que generalmente utilizan una fuente de alimentación de microondas de 1-2 kW.

Esta modularidad permite escalar fácilmente el proceso para alojar sustratos más grandes, como obleas de silicio de tamaño completo. Esta es una ventaja clave para integrar el diamante en la industria de los semiconductores.

Traducción de ventajas técnicas en valor de aplicación

Los beneficios teóricos de la MPCVD se traducen directamente en ganancias de rendimiento tangibles en una amplia gama de industrias. La alta calidad del diamante producido desbloquea nuevas capacidades.

Electrónica y gestión térmica

La alta conductividad térmica del diamante MPCVD lo convierte en un material ideal para disipadores de calor en electrónica de alta potencia. Esta eficaz disipación del calor prolonga la vida útil del dispositivo y mejora el rendimiento.

Herramientas mecánicas y de corte

La MPCVD crea recubrimientos de diamante excepcionalmente duros. Cuando se aplican a herramientas de corte, estos recubrimientos aumentan drásticamente la vida útil y el rendimiento de la herramienta, reduciendo el tiempo de inactividad y los costes de fabricación.

Óptica avanzada

La pureza y la estructura cristalina perfecta del diamante MPCVD dan como resultado ventanas ópticas superiores. Ofrecen una durabilidad y transparencia inigualables en un amplio espectro, crucial para láseres y sensores que operan en entornos hostiles.

Dispositivos biomédicos

Las películas de diamante son biocompatibles y altamente resistentes al desgaste. Esto convierte a la MPCVD en un proceso valioso para crear recubrimientos duraderos para implantes médicos y herramientas quirúrgicas, reduciendo el desgaste y mejorando los resultados para el paciente.

Comprensión de las compensaciones: MPCVD frente a otros métodos

Aunque la MPCVD es una técnica sofisticada, sus ventajas se hacen evidentes cuando se compara con métodos alternativos de síntesis de diamante. Su superioridad no es universal, pero es pronunciada para aplicaciones de alto valor.

Por qué la MPCVD es preferible a la HFCVD

La CVD de filamento caliente (HFCVD) utiliza un filamento calentado para activar los gases. Este filamento se degrada con el tiempo, introduciendo impurezas (como el tungsteno) en la película de diamante y creando inestabilidad en el proceso. La naturaleza sin electrodos de la MPCVD evita por completo este defecto crítico.

La ventaja sobre la CVD de chorro de plasma CC

La CVD de chorro de plasma de corriente continua (DC-PJ) puede sufrir erosión de los electrodos, lo que también introduce contaminantes. El plasma puede ser menos uniforme y estable que el producido por microondas, lo que dificulta lograr la alta calidad y el control necesarios para el diamante monocristalino en sustratos grandes.

El control del proceso como factor decisivo

En última instancia, el control afinado de las condiciones de reacción es lo que distingue a la MPCVD. La capacidad de gestionar con precisión la composición del gas, la presión y la temperatura garantiza la producción repetible de diamante de alta calidad, lo que la convierte en el método más fiable para objetivos industriales exigentes.

Tomar la decisión correcta para su aplicación

La selección de la tecnología de deposición adecuada depende totalmente de su objetivo final. Las compensaciones entre coste, calidad y escala son primordiales.

- Si su principal objetivo es el diamante de grado electrónico u óptico de la más alta pureza: La MPCVD es la opción definitiva y más fiable debido a su proceso libre de contaminación.

- Si su principal objetivo es escalar la producción para sustratos grandes: El diseño modular y estable de la MPCVD proporciona un camino claro y probado para la fabricación a escala industrial.

- Si su principal objetivo son los recubrimientos resistentes al desgaste sensibles al coste donde se toleran impurezas menores: Se pueden considerar métodos alternativos, pero la MPCVD todavía ofrece un control de proceso superior y una fiabilidad a largo plazo.

Al dominar la síntesis controlable y limpia de diamante, la MPCVD permite a las industrias aprovechar este extraordinario material para la tecnología de próxima generación.

Tabla de resumen:

| Ventaja clave | Beneficio industrial |

|---|---|

| Estabilidad y reproducibilidad | Permite una fabricación continua y fiable con calidad constante |

| Pureza y plasma sin electrodos | Elimina la contaminación para dispositivos electrónicos y ópticos de alto rendimiento |

| Escalabilidad y modularidad | Soporta sustratos grandes y una fácil ampliación de la producción |

| Películas de diamante de alta calidad | Mejora la gestión térmica, la durabilidad de las herramientas y el rendimiento óptico |

¿Listo para elevar sus procesos industriales con soluciones de diamante de alta pureza? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios sistemas MPCVD avanzados adaptados a sus necesidades. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con una sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para analizar cómo nuestra tecnología MPCVD puede impulsar la innovación y la eficiencia en sus aplicaciones.

Guía Visual

Productos relacionados

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Cuáles son las ventajas de los sistemas de sinterización en horno tubular CVD? Logre un control superior de los materiales y pureza

- ¿Por qué son importantes los materiales avanzados y los compuestos? Desbloqueando el rendimiento de próxima generación en aeroespacial, automoción y más

- ¿Qué son las heteroestructuras 2D y cómo se crean utilizando hornos tubulares de CVD? | Soluciones KINTEK

- ¿Cuáles son las aplicaciones prácticas de los medios de puerta preparados por hornos tubulares CVD? Desbloquee la electrónica avanzada y más

- ¿Cuáles son las características clave de los hornos de tubo CVD para el procesamiento de materiales 2D? Desbloquee la síntesis de precisión para materiales superiores