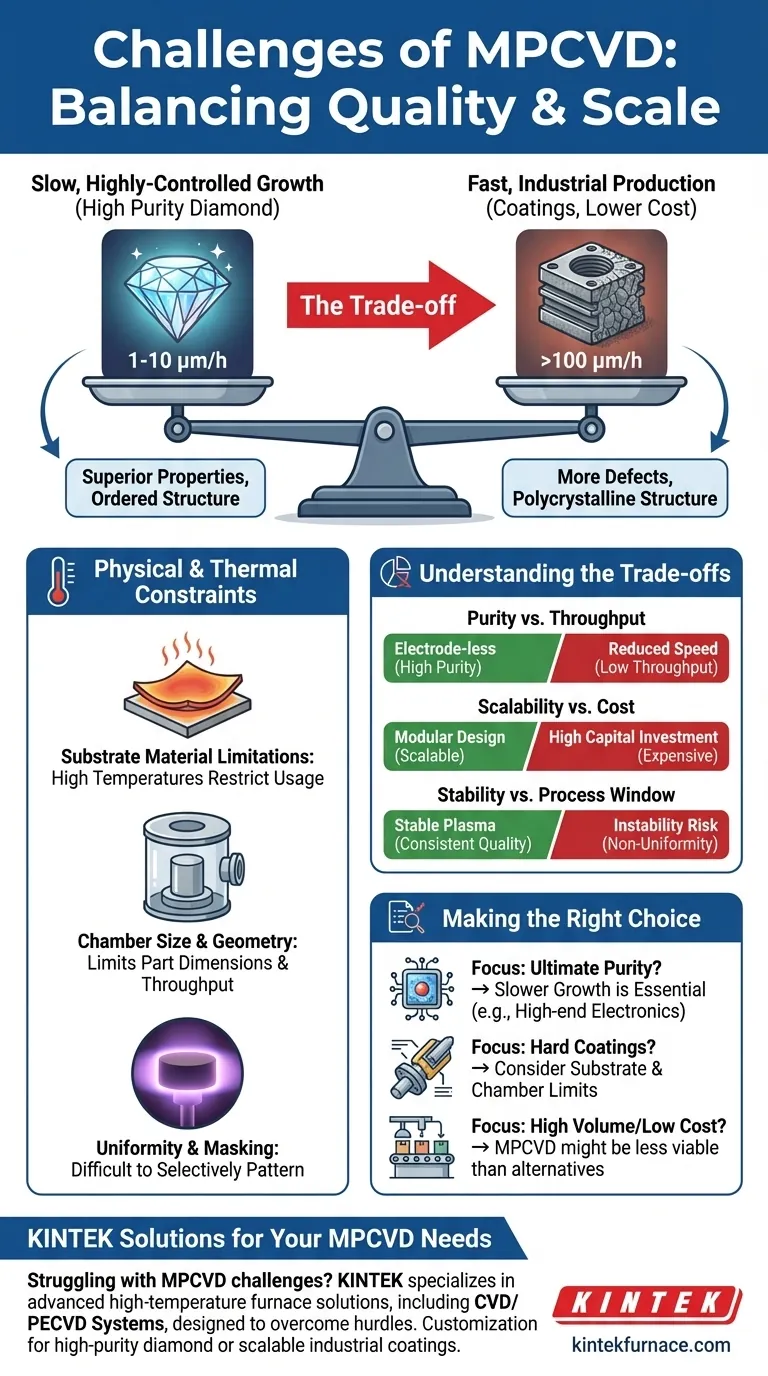

En esencia, el principal desafío que enfrenta la Deposición Química de Vapor por Plasma de Microondas (MPCVD) es una compensación fundamental entre su velocidad de crecimiento lenta y altamente controlada y las exigencias de la producción industrial escalable. Si bien es famoso por producir películas de diamante de alta pureza, el MPCVD a menudo está limitado por restricciones físicas, requisitos térmicos y el equilibrio intrincado entre la velocidad de deposición y la calidad final del diamante.

El desafío central del MPCVD no es una única debilidad, sino una serie de compensaciones interconectadas. La decisión de utilizarlo depende del equilibrio entre la necesidad de una calidad y pureza excepcionales del diamante y las limitaciones prácticas de la velocidad de crecimiento, la compatibilidad del sustrato y la escala física.

El Dilema de la Velocidad de Crecimiento frente a la Calidad

Uno de los aspectos más debatidos del MPCVD es su velocidad de deposición. Existen informes contradictorios porque la velocidad de crecimiento no es un número fijo; es una variable directamente ligada al resultado deseado.

El Caso del Crecimiento Lento

Para aplicaciones que exigen la máxima pureza y perfección cristalina, como en la electrónica de alta gama o los diamantes de calidad gema, una velocidad de crecimiento lenta es a menudo una necesidad. Una deposición más lenta, a veces tan baja como 1-10 µm/h, permite una estructura atómica más ordenada con menos defectos.

Este proceso meticuloso, capa por capa, asegura que la película final tenga propiedades térmicas, ópticas y electrónicas superiores.

El Impulso hacia el Crecimiento a Alta Velocidad

Por el contrario, para recubrimientos industriales donde el grosor y el costo son más críticos que la estructura cristalina perfecta, el MPCVD se puede llevar a tasas mucho más altas, a veces superando los 100 µm/h. Esto se logra aumentando la potencia de microondas y optimizando las concentraciones de gas.

Sin embargo, esta velocidad tiene un costo. Un crecimiento más rápido a menudo introduce más defectos y puede conducir a una estructura policristalina, que puede no ser adecuada para todas las aplicaciones avanzadas.

Restricciones Físicas y Térmicas Inherentes

Más allá del equilibrio entre velocidad y calidad, el MPCVD está sujeto a varias limitaciones físicas inherentes al proceso CVD en sí. Estas restricciones impactan directamente su rango de aplicaciones.

Limitaciones del Material del Sustrato

El proceso MPCVD requiere altas temperaturas para facilitar las reacciones químicas que forman el diamante. Este calor puede restringir los tipos de materiales que se pueden utilizar como sustratos, ya que muchos materiales pueden deformarse, derretirse o degradarse bajo estas condiciones.

Tamaño y Geometría de la Cámara

Las dimensiones de la cámara de vacío limitan inherentemente el tamaño máximo de la pieza que se puede recubrir. Esto hace que el MPCVD sea un desafío para componentes muy grandes o procesos continuos de gran volumen (roll-to-roll).

Uniformidad y Enmascaramiento

El plasma generado en un sistema MPCVD tiende a recubrir todas las superficies expuestas dentro de la zona reactiva. Es difícil enmascarar áreas selectivamente, lo que lo hace menos adecuado para aplicaciones que requieren patrones precisos sin pasos de post-procesamiento como la ablación láser.

Comprender las Compensaciones

Elegir usar MPCVD requiere una evaluación objetiva de sus ventajas frente a estos desafíos prácticos. Sus fortalezas clave —pureza y estabilidad— a menudo están en oposición directa a la necesidad industrial de velocidad y escala.

Pureza frente a Rendimiento (Throughput)

La naturaleza sin electrodos del MPCVD es una gran ventaja, ya que elimina una fuente clave de contaminación que se encuentra en otros métodos CVD. Sin embargo, mantener este nivel de pureza a menudo requiere los parámetros de crecimiento más lentos y controlados mencionados anteriormente, lo que reduce el rendimiento.

Escalabilidad frente a Costo

Si bien los sistemas MPCVD son modulares y se pueden escalar, escalar para albergar sustratos más grandes o mayores volúmenes implica una inversión de capital significativa en cámaras más grandes, generadores de microondas más potentes y sistemas complejos de manejo de gases.

Estabilidad frente a Ventana de Proceso

El MPCVD es celebrado por su plasma estable y reproducible, lo que permite ciclos de deposición largos y continuos con calidad constante. Sin embargo, esta estabilidad se logra dentro de un conjunto específico de parámetros de proceso. Forzar velocidades de crecimiento más altas puede arriesgar la inestabilidad del plasma, afectando la uniformidad y calidad de la película final.

Tomar la Decisión Correcta para su Objetivo

En última instancia, los "desafíos" del MPCVD se entienden mejor como restricciones de diseño. Su objetivo específico determinará si son limitaciones prohibitivas o compensaciones aceptables.

- Si su enfoque principal es la máxima pureza y calidad cristalina (por ejemplo, para detección cuántica, electrónica de alta potencia): La velocidad de crecimiento más lenta y controlada no es un error sino una característica, y los beneficios del MPCVD probablemente superarán sus limitaciones de rendimiento.

- Si su enfoque principal son los recubrimientos duros y resistentes al desgaste en herramientas complejas: Debe considerar cuidadosamente si el sustrato puede soportar el calor y si la geometría cabe dentro de las limitaciones de la cámara.

- Si su enfoque principal es la deposición de bajo costo y gran volumen: La velocidad de crecimiento potencialmente lenta y la naturaleza de procesamiento por lotes del MPCVD pueden hacer que otras técnicas, como el CVD de filamento caliente (HFCVD) o la deposición física de vapor (PVD), sean más viables económicamente a pesar de sus propias compensaciones.

Decidir sobre el MPCVD es una elección estratégica basada en una comprensión clara de qué atributo —pureza, dureza o costo— es más crítico para su éxito.

Tabla de Resumen:

| Desafío | Impacto Clave |

|---|---|

| Velocidad de Crecimiento vs. Calidad | Crecimiento lento (1-10 µm/h) para alta pureza; crecimiento rápido (>100 µm/h) introduce defectos |

| Limitaciones del Material del Sustrato | Las altas temperaturas restringen los materiales utilizables, arriesgando deformación o degradación |

| Tamaño y Geometría de la Cámara | Limita el tamaño de la pieza, desafiante para componentes grandes o procesos continuos |

| Uniformidad y Enmascaramiento | Recubre todas las superficies expuestas, difícil para patrones precisos sin post-procesamiento |

| Pureza vs. Rendimiento | El diseño sin electrodos asegura pureza pero reduce el rendimiento con crecimiento controlado |

| Escalabilidad vs. Costo | La escalabilidad requiere una alta inversión en equipos, aumentando los gastos de capital |

| Estabilidad vs. Ventana de Proceso | Plasma estable asegura calidad, pero superar los límites arriesga inestabilidad y no uniformidad |

¿Tiene dificultades con los desafíos del MPCVD como el crecimiento lento o las limitaciones del sustrato? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos Sistemas CVD/PECVD, diseñados para superar estos obstáculos. Al aprovechar una profunda I+D y la fabricación interna, ofrecemos una personalización profunda para satisfacer con precisión sus necesidades experimentales únicas, ya sea para películas de diamante de alta pureza o recubrimientos industriales escalables. ¡Contáctenos hoy para optimizar su proceso y lograr resultados superiores!

Guía Visual

Productos relacionados

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Sistema RF PECVD Deposición química en fase vapor mejorada con plasma por radiofrecuencia

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cómo se clasifica la CVD según las características físicas del vapor? Explore los métodos AACVD y DLICVD

- ¿Por qué es importante el sistema de control de temperatura en el equipo MPCVD? Asegura un crecimiento preciso del diamante y estabilidad del proceso

- ¿Quién debe realizar el mantenimiento del equipo MPCVD? Confíe en expertos certificados para la seguridad y la precisión

- ¿Cuál es el papel del dopaje con gas inerte en el método MPCVD? Acelerar el crecimiento de diamantes monocristalinos

- ¿Cuáles son algunos desafíos asociados con el MPCVD? Superar los altos costos y la complejidad para la síntesis de diamantes