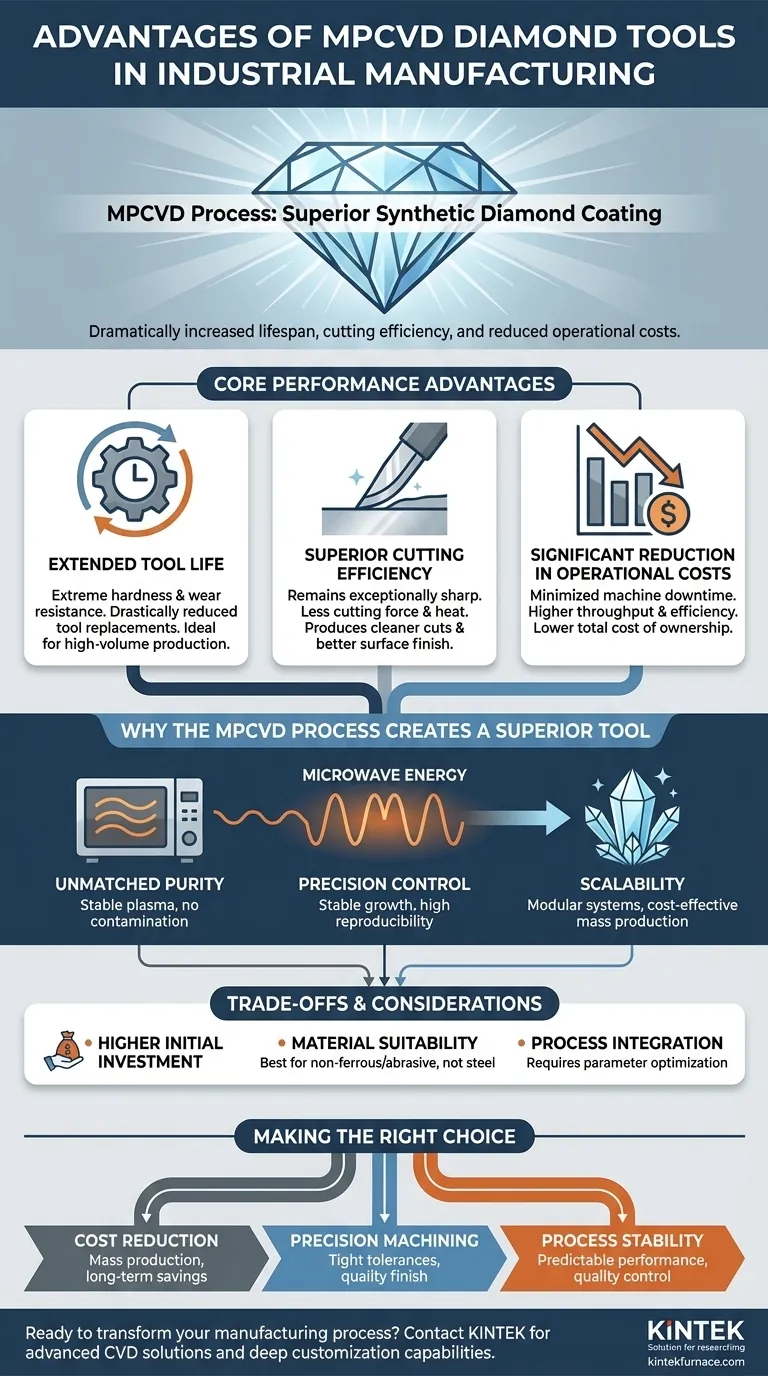

En la fabricación industrial, las principales ventajas de las herramientas de diamante MPCVD son un aumento drástico en la vida útil de la herramienta, una eficiencia de corte superior y una reducción significativa de los costos operativos a largo plazo. Estos beneficios provienen de la aplicación de una capa de diamante sintético extremadamente duro, puro y uniforme mediante el proceso de Deposición Química de Vapor por Plasma de Microondas (MPCVD), lo que minimiza los reemplazos de herramientas y el tiempo de inactividad de la máquina.

El desafío central en la fabricación de precisión y alto volumen no es solo cortar material, sino hacerlo con una consistencia predecible y una interrupción mínima. Las herramientas de diamante MPCVD resuelven esto al proporcionar un filo de corte cuyo rendimiento está definido por la estructura casi perfecta de su recubrimiento de diamante, transformando el desgaste de la herramienta de una variable a un factor controlado y manejable.

Las Ventajas Fundamentales del Rendimiento

El impacto de los recubrimientos de diamante MPCVD se siente directamente en la planta de producción a través de mejoras tangibles en el rendimiento de la herramienta y una reducción en los costos asociados.

Dureza Extrema y Vida Útil Prolongada de la Herramienta

El MPCVD aplica un recubrimiento con la dureza extrema inherente del diamante. Esta excepcional resistencia al desgaste significa que la herramienta mantiene su geometría de corte crítica durante un período mucho más largo que las herramientas convencionales.

Esto se traduce directamente en una vida útil de la herramienta masivamente prolongada, un motor principal para su adopción en industrias exigentes como la automotriz y la aeroespacial.

Eficiencia de Corte Superior y Acabado Superficial

Debido a que el filo de diamante se degrada muy lentamente, permanece excepcionalmente afilado durante todo su uso operativo.

Un filo más afilado requiere menos fuerza de corte, reduce la generación de calor y produce un corte más limpio. Esto a menudo resulta en un acabado superficial superior en la pieza de trabajo, lo que potencialmente elimina la necesidad de operaciones de acabado secundarias.

Reducción Significativa de los Costos Operativos

Aunque la inversión inicial en una herramienta MPCVD puede ser mayor, el costo total de propiedad suele ser menor. El ahorro principal proviene de una reducción drástica en los reemplazos de herramientas y el tiempo de inactividad de la máquina asociado.

En entornos de producción en masa, minimizar las paradas para el cambio de herramientas conduce a un aumento directo y sustancial en el rendimiento general y la eficiencia.

Por Qué el Proceso MPCVD Crea una Herramienta Superior

Las ventajas de la herramienta final son un resultado directo de las capacidades únicas del proceso de fabricación MPCVD en sí. No se trata solo de aplicar diamante; se trata de cómo se cultiva ese diamante.

Pureza y Calidad Cristalina Inigualables

El proceso MPCVD utiliza energía de microondas para crear un plasma estable, lo que evita la contaminación común en otros métodos (como la de filamentos calientes). Esto da como resultado un recubrimiento de diamante con pureza excepcional y excelente calidad cristalina.

Una estructura cristalina más pura y perfecta es inherentemente más fuerte y menos propensa a fracturas microscópicas, lo que garantiza que el filo de corte sea robusto y consistente.

Control de Precisión y Alta Reproducibilidad

Los sistemas MPCVD modernos ofrecen un excelente control del proceso sobre la temperatura, la composición del gas y la presión. Esta precisión permite un crecimiento de diamante altamente estable y uniforme en toda la superficie de la herramienta.

Esta estabilidad garantiza una alta reproducibilidad, lo que significa que cada herramienta recubierta bajo los mismos parámetros tendrá un rendimiento prácticamente idéntico. Esta previsibilidad es fundamental para el control de calidad en aplicaciones industriales a gran escala.

Escalabilidad para la Producción Industrial

El proceso MPCVD es inherentemente estable y escalable. Los sistemas suelen ser modulares, lo que permite un funcionamiento continuo durante largos períodos y la adaptación para recubrir sustratos más grandes o lotes de herramientas.

Esta escalabilidad, combinada con altas tasas de crecimiento de hasta 150 μm/h, hace que MPCVD sea una tecnología rentable y viable para la producción en masa de herramientas de alto rendimiento.

Comprensión de las Compensaciones y Consideraciones

Aunque la tecnología MPCVD ofrece ventajas claras, requiere una evaluación estratégica para garantizar que se alinee con sus necesidades operativas específicas.

Mayor Inversión Inicial

Las herramientas recubiertas con MPCVD suelen tener un costo inicial más alto en comparación con el carburo tradicional o las herramientas recubiertas más simples. El beneficio económico se realiza con el tiempo a través de la reducción de los gastos operativos a largo plazo.

Idoneidad de la Aplicación y el Material

La dureza extrema del diamante hace que estas herramientas sean ideales para mecanizar materiales no ferrosos y abrasivos como aleaciones de aluminio, compuestos y cerámicas. Sin embargo, generalmente no son adecuadas para mecanizar materiales ferrosos (como el acero) debido a una reacción química a altas temperaturas que degrada el diamante.

Integración del Proceso

La adopción de herramientas MPCVD no es solo un reemplazo directo. Es necesario optimizar las velocidades de corte, las velocidades de avance y las estrategias de refrigeración para aprovechar todo el potencial de la herramienta y maximizar el retorno de la inversión.

Tomar la Decisión Correcta para su Aplicación

Para determinar si las herramientas de diamante MPCVD son adecuadas, evalúe su objetivo de fabricación principal.

- Si su enfoque principal es la reducción de costos en la producción en masa: La disminución significativa del tiempo de inactividad de la máquina y la frecuencia de los cambios de herramientas ofrecen una ventaja financiera convincente a largo plazo.

- Si su enfoque principal es el mecanizado de precisión de materiales abrasivos: La capacidad de las herramientas MPCVD para mantener un filo afilado y constante es esencial para mantener tolerancias estrictas y lograr un acabado superficial de alta calidad.

- Si su enfoque principal es la estabilidad y fiabilidad general del proceso: La alta reproducibilidad de las herramientas recubiertas con MPCVD garantiza un rendimiento predecible de una herramienta a otra, simplificando el control de calidad y la gestión del proceso.

En última instancia, la integración de herramientas de diamante MPCVD es una decisión estratégica para elevar su capacidad de fabricación dominando el desafío del desgaste de la herramienta.

Tabla Resumen:

| Ventaja | Beneficio Clave | Ideal Para |

|---|---|---|

| Vida Útil Prolongada de la Herramienta | Reducción drástica de reemplazos de herramientas | Producción de gran volumen (automotriz, aeroespacial) |

| Eficiencia de Corte Superior | Excelente acabado superficial, menor generación de calor | Mecanizado de precisión de materiales no ferrosos |

| Costos Operativos Reducidos | Tiempo de inactividad mínimo de la máquina, mayor rendimiento | Producción en masa sensible a los costos |

| Alta Reproducibilidad del Proceso | Rendimiento de la herramienta predecible y consistente | Aplicaciones que requieren un estricto control de calidad |

¿Listo para transformar su proceso de fabricación con un rendimiento de herramienta superior?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios e instalaciones industriales soluciones avanzadas de hornos de alta temperatura, incluidos los sistemas CVD esenciales para producir recubrimientos de diamante MPCVD de alta calidad. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos únicos de procesamiento de materiales.

Contáctenos hoy para discutir cómo nuestra experiencia puede ayudarle a lograr una mayor vida útil de la herramienta, mayor eficiencia y ahorros de costos significativos. #ContactForm

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son las diferencias en la calidad de la película entre PVD y CVD? Descubra el mejor método para su aplicación

- ¿Se puede reemplazar la atmósfera reductora con otros medios gaseosos? Explore soluciones avanzadas de ingeniería de superficies

- ¿Qué es la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Descubra la Síntesis de Diamantes Ultra Puros

- ¿Cómo funciona el proceso MPCVD para depositar diamante? Una guía para la síntesis de alta pureza

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior