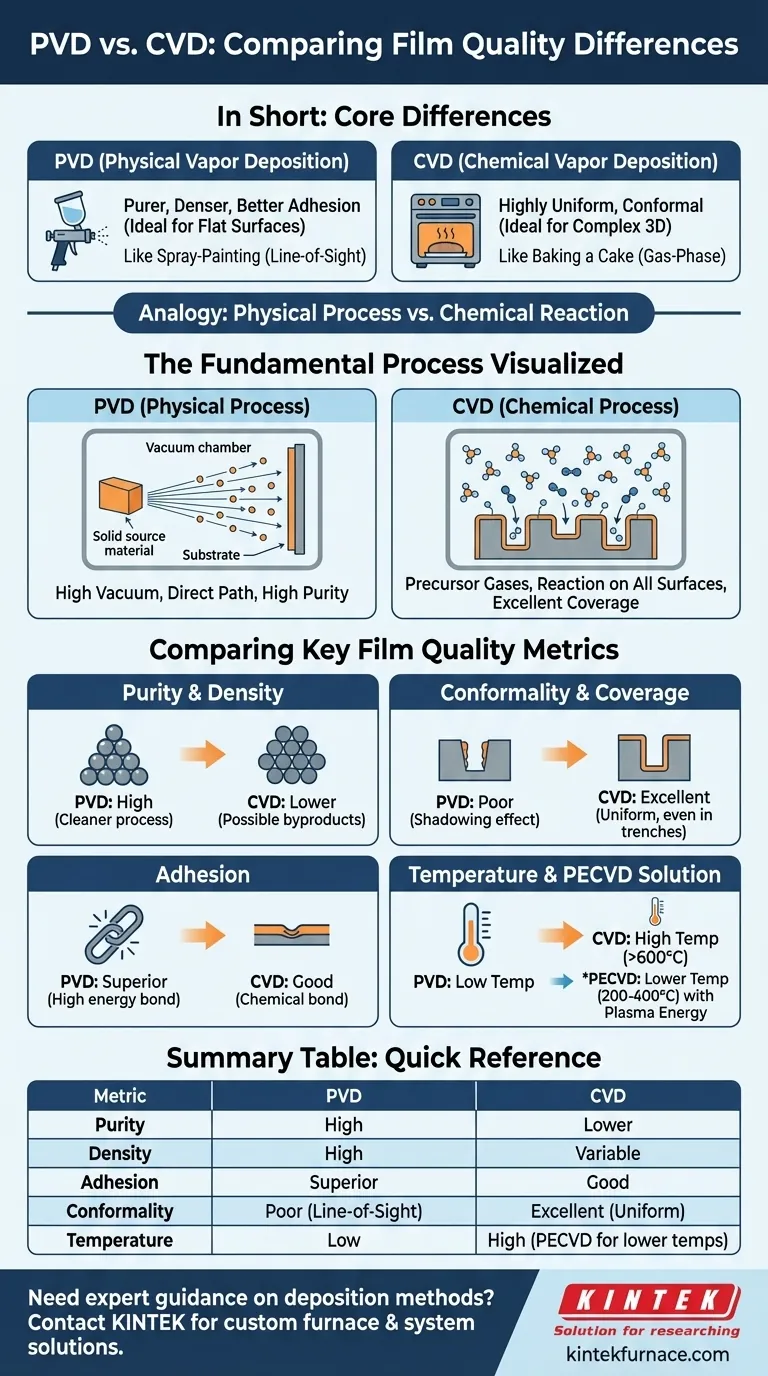

En resumen, PVD típicamente produce películas más puras y densas con mejor adhesión, mientras que CVD sobresale en la creación de recubrimientos altamente uniformes (conformales) sobre superficies complejas y no planas. Ninguno de los métodos es universalmente superior; la calidad "mejor" depende enteramente de los requisitos específicos de su aplicación, principalmente la geometría de la pieza y las propiedades deseadas de la película.

La diferencia fundamental radica en el proceso mismo: PVD es un proceso físico, de línea de visión, similar a pintar con aerosol, lo que resulta en alta pureza. CVD es un proceso químico en fase gaseosa, como hornear un pastel, lo que resulta en una excelente cobertura en todas partes. Comprender esta distinción es clave para elegir el método correcto.

El Proceso Fundamental: Físico vs. Químico

Las diferencias en la calidad de la película no son arbitrarias; son una consecuencia directa de cómo funciona cada método de deposición a nivel molecular.

PVD: Un Proceso Físico de "Línea de Visión"

La Deposición Física de Vapor (PVD) opera en alto vacío. Un material fuente sólido se vaporiza (por ejemplo, por pulverización catódica o evaporación), y estos átomos o moléculas viajan en línea recta para condensarse sobre el sustrato.

Este proceso físico y no reactivo es la razón por la cual PVD sobresale en la creación de películas excepcionalmente puras. Hay muy pocas otras moléculas de gas en la cámara que puedan quedar atrapadas en la película en crecimiento.

CVD: Una Reacción Química en Fase Gaseosa

La Deposición Química de Vapor (CVD) implica la introducción de gases precursores en una cámara de reacción. Estos gases reaccionan en la superficie caliente del sustrato, formando la película sólida deseada y subproductos volátiles que luego se bombean.

Debido a que se basa en un gas que llena toda la cámara, CVD puede recubrir todas las superficies de una pieza compleja con un espesor altamente uniforme.

Comparación de Métricas Clave de Calidad de la Película

Cada proceso crea películas con un perfil distinto de fortalezas y debilidades.

Pureza y Densidad

PVD generalmente produce películas más puras y densas. El ambiente de alto vacío minimiza la posibilidad de que contaminantes o gases subproductos se incorporen a la película, lo que lleva a una mayor pureza del material.

Las películas CVD pueden tener menor pureza porque los químicos precursores pueden no reaccionar completamente, o los subproductos químicos pueden quedar atrapados en la estructura de la película.

Conformabilidad y Cobertura

CVD es el líder indiscutible en conformabilidad. Los gases precursores pueden difundirse y reaccionar dentro de características intrincadas, trincheras y superficies internas, creando una película de espesor uniforme en todas partes.

PVD es un proceso de línea de visión y tiene dificultades con geometrías complejas. Las superficies que no están directamente frente al material fuente recibirán poca o ninguna capa, creando un efecto de "sombra".

Adhesión

PVD a menudo produce una adhesión superior. Los átomos que se depositan en muchos procesos PVD (como la pulverización catódica) llegan al sustrato con alta energía cinética, lo que les ayuda a formar un enlace fuerte e intermezclado con la superficie.

Si bien la adhesión CVD es generalmente buena, se basa en el enlace químico formado en la superficie, que a veces puede ser menos robusto que la implantación energética de PVD.

Comprensión de las Compensaciones

La elección rara vez se trata de una única métrica de calidad, sino de un equilibrio entre las limitaciones del proceso y los resultados deseados.

El Dilema de la Temperatura

La CVD tradicional requiere temperaturas muy altas (a menudo >600°C) para impulsar las reacciones químicas necesarias. Esto puede inducir estrés térmico, causar desajustes de la red y dañar sustratos sensibles a la temperatura, como polímeros o ciertos componentes electrónicos.

Los procesos PVD típicamente se ejecutan a temperaturas mucho más bajas, lo que los hace adecuados para una gama más amplia de materiales de sustrato.

La Solución: CVD Mejorado con Plasma (PECVD)

Para superar las limitaciones de temperatura de la CVD, se desarrolló la CVD Mejorada con Plasma (PECVD). Utiliza un campo eléctrico para crear plasma, un gas ionizado.

Este plasma proporciona la energía para impulsar las reacciones químicas a temperaturas mucho más bajas (típicamente 200-400°C). La PECVD produce películas con buena conformabilidad y menos poros, al tiempo que reduce el estrés térmico, lo que la hace ideal para electrónica y aplicaciones sensibles al calor.

Complejidad y Seguridad del Proceso

PVD es un proceso físico conceptualmente más simple con menos riesgos químicos. Sus variables principales son la tasa de deposición, el tiempo y la temperatura del sustrato.

CVD es un proceso químico más complejo que requiere un control preciso de los flujos de gas, las concentraciones, la presión de la cámara y la temperatura. A menudo implica precursores químicos volátiles y a veces peligrosos.

Tomar la Decisión Correcta para su Objetivo

Seleccione la tecnología cuyas fortalezas se alineen con sus requisitos innegociables.

- Si su enfoque principal es la máxima pureza en una superficie relativamente plana: PVD es la opción superior por sus películas limpias, densas y altamente adhesivas, ideales para óptica y electrónica.

- Si su enfoque principal es el recubrimiento uniforme en una pieza 3D compleja: La excepcional conformabilidad de CVD es necesaria para asegurar una cobertura completa y uniforme en todas las superficies.

- Si su enfoque principal es el recubrimiento conformal en un sustrato sensible a la temperatura: PECVD es la solución óptima, combinando los beneficios de cobertura de CVD con la ventaja de baja temperatura de PVD.

En última instancia, elegir entre estas potentes tecnologías comienza con una clara comprensión de las demandas geométricas y de materiales únicas de su aplicación.

Tabla Resumen:

| Métrica | PVD | CVD |

|---|---|---|

| Pureza | Alta | Menor |

| Densidad | Alta | Variable |

| Adhesión | Superior | Buena |

| Conformabilidad | Pobre (línea de visión) | Excelente (cobertura uniforme) |

| Temperatura | Baja | Alta (PECVD para temperaturas más bajas) |

¿Necesita orientación experta para seleccionar el método de deposición adecuado para su laboratorio? En KINTEK, aprovechamos una excepcional I+D y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluyendo hornos de mufla, tubulares, rotatorios, de vacío y atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus requisitos experimentales únicos con precisión. Contáctenos hoy para mejorar la eficiencia de su laboratorio y lograr resultados superiores.

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Sistema de máquina HFCVD Equipo para el recubrimiento con nano diamante de matrices de embutición

La gente también pregunta

- ¿Cuáles son los dos métodos principales de producción de diamantes sintéticos? Descubra HPHT vs. CVD para gemas cultivadas en laboratorio

- ¿Qué ventajas ofrecen las herramientas de diamante MPCVD en aplicaciones industriales? Maximizar la vida útil y la eficiencia

- ¿Cómo se compara el grado de ionización en MPCVD con otros métodos? Descubra una calidad de película y una velocidad superiores

- ¿Cómo funciona el proceso MPCVD para depositar diamante? Una guía para la síntesis de alta pureza

- ¿Qué es la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Descubra la Síntesis de Diamantes Ultra Puros