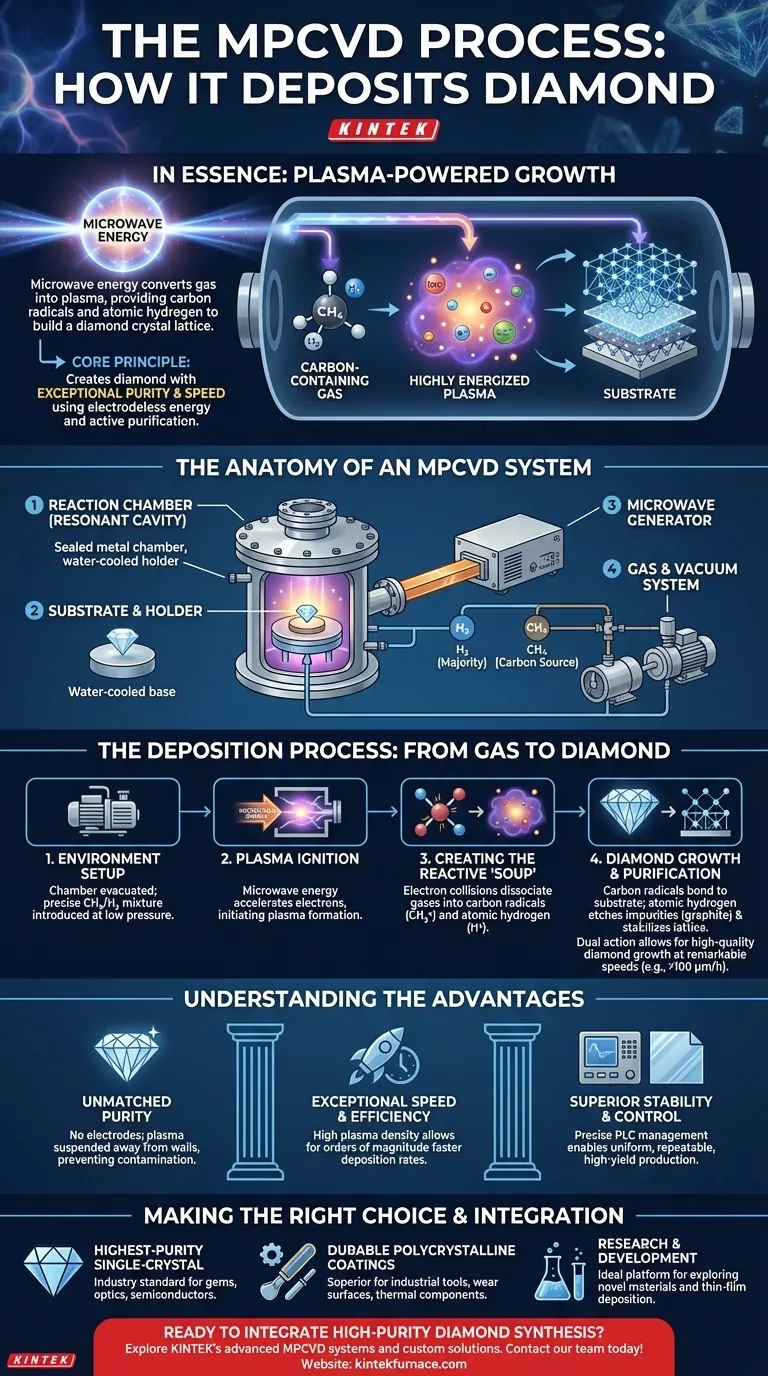

En esencia, el proceso de deposición química de vapor asistida por plasma de microondas (MPCVD) cultiva diamante utilizando energía de microondas enfocada para convertir un gas que contiene carbono en un plasma altamente energizado. Dentro de una cámara de vacío, este plasma proporciona los ingredientes atómicos específicos —es decir, radicales de carbono e hidrógeno atómico— que son necesarios para construir una red cristalina de diamante capa por capa sobre un sustrato, mientras simultáneamente graba cualquier impureza que no sea diamante.

El principio central del MPCVD no es solo crear diamante, sino crearlo con una pureza y velocidad excepcionales. Lo logra utilizando energía de microondas limpia y sin electrodos para generar un plasma controlado con precisión que tanto deposita átomos de carbono como purifica activamente la película de diamante en crecimiento.

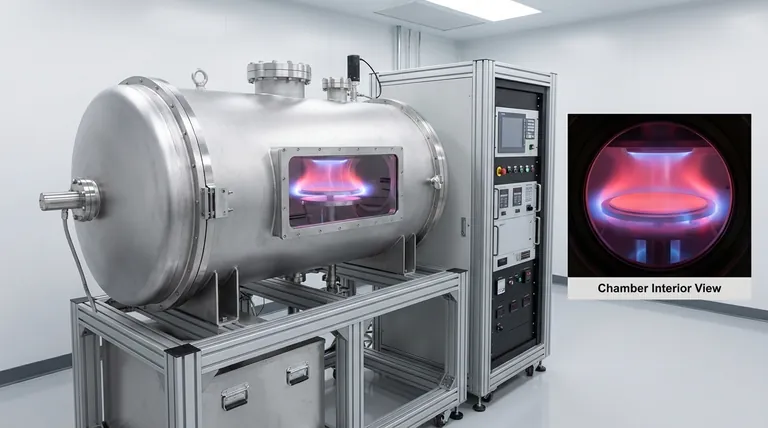

La anatomía de un sistema MPCVD

Para comprender el proceso, primero debe comprender los componentes principales del equipo. Cada parte cumple una función crítica en la creación de las condiciones perfectas para el crecimiento del diamante.

La cámara de reacción y el sustrato

Todo el proceso tiene lugar dentro de una cámara de reacción sellada de acero inoxidable, a menudo llamada cavidad resonante. En su interior, un sustrato (una pequeña semilla de diamante u otro material) se coloca sobre un soporte refrigerado por agua. Este sustrato es la base sobre la cual crecerá el nuevo diamante.

El generador de microondas

Un generador de microondas de alta potencia, similar en principio a un horno de microondas pero mucho más potente y preciso, canaliza la energía electromagnética hacia la cámara. Esta energía es el motor que impulsa toda la reacción.

El sistema de gas y vacío

Un sofisticado sistema de bombas primero elimina todo el aire de la cámara para crear un vacío ultraalto. Luego, un sistema de suministro de gas introduce una mezcla precisa de gases precursores, típicamente metano (CH₄) como fuente de carbono y una abrumadora mayoría de hidrógeno (H₂).

El proceso de deposición: del gas al diamante

Con el sistema preparado, el proceso de deposición se desarrolla en una secuencia precisa de cuatro pasos.

Paso 1: Creación del entorno ideal

La cámara se evacua a baja presión, creando un entorno prístino libre de contaminantes como nitrógeno y oxígeno. Luego se introduce la mezcla de gas de fuente de carbono e hidrógeno y se mantiene a una presión baja específica.

Paso 2: Ignición del plasma

Se activa el generador de microondas, inundando la cámara con energía electromagnética. Esta energía no calienta el gas directamente. En cambio, atrapa los electrones libres en el gas y los acelera, haciendo que oscilen violentamente.

Paso 3: Creación de la "sopa" reactiva

Estos electrones hiperenergizados chocan con las moléculas de metano e hidrógeno. Estas colisiones son tan fuertes que rompen las moléculas, un proceso llamado disociación, y desprenden más electrones, creando una reacción en cadena de ionización. El resultado es una bola brillante de plasma, un gas sobrecalentado compuesto por iones, electrones, radicales de carbono (como CH₃•) y, fundamentalmente, hidrógeno atómico (H•).

Paso 4: Crecimiento y purificación del diamante

Los radicales que contienen carbono del plasma descienden y se unen a la superficie del sustrato, formando la estructura cristalina del diamante. Simultáneamente, el abundante hidrógeno atómico realiza dos funciones críticas:

- Graba preferentemente cualquier átomo de carbono que se desalinee en una forma no diamantina (como el grafito).

- Estabiliza la red de diamante al terminar los enlaces "colgantes" en la superficie de crecimiento, evitando defectos.

Esta doble acción de deposición y purificación es lo que permite al MPCVD producir diamante de una calidad excepcionalmente alta a velocidades notables, con algunos sistemas logrando tasas de crecimiento superiores a 100 µm/h.

Comprendiendo las ventajas

El MPCVD es ampliamente considerado como un método superior para la síntesis de diamante por varias razones clave que se derivan directamente de su diseño.

Pureza inigualable

Debido a que el plasma es generado por microondas, no hay electrodos dentro de la cámara que puedan erosionarse y contaminar el diamante. Además, el plasma está suspendido en el centro de la cámara, lo que evita el contacto con las paredes y asegura aún más la pureza del producto final.

Velocidad y eficiencia excepcionales

La alta densidad del plasma creado por las microondas conduce a un entorno sobresaturado de especies reactivas. Esto permite tasas de deposición que son órdenes de magnitud más altas que muchos métodos competitivos, lo que lo hace comercialmente viable para producir diamantes de calidad industrial y de gema.

Estabilidad y control superiores

Los sistemas MPCVD modernos utilizan controles PLC avanzados para gestionar con precisión el flujo de gas, la presión y la potencia de microondas. El proceso es estable en una amplia gama de presiones y permite una deposición uniforme en grandes áreas, lo que permite ciclos de producción repetibles y de alto rendimiento.

Tomando la decisión correcta para su objetivo

Comprender los fundamentos del MPCVD le ayuda a decidir dónde y cómo aplicar esta potente tecnología.

- Si su objetivo principal es crear diamantes monocristalinos de la más alta pureza: el MPCVD es el estándar industrial indiscutible para aplicaciones en la producción de gemas, óptica de alto rendimiento y semiconductores de próxima generación.

- Si su objetivo principal es producir recubrimientos policristalinos duraderos: el MPCVD ofrece una combinación superior de velocidad, calidad y control para recubrir herramientas industriales, superficies de desgaste y componentes de gestión térmica.

- Si su objetivo principal es la investigación y el desarrollo: la estabilidad y la amplia ventana operativa del MPCVD lo convierten en una plataforma ideal para explorar nuevos materiales y ampliar los límites de la deposición de películas delgadas.

En última instancia, el proceso MPCVD representa un dominio de la física del plasma, lo que permite la creación controlada de uno de los materiales más extremos de la naturaleza.

Tabla resumen:

| Paso del proceso | Acción clave | Resultado |

|---|---|---|

| 1. Configuración del entorno | Cámara evacuada, gases precursores (CH₄/H₂) introducidos. | Crea un entorno prístino y de baja presión para la reacción. |

| 2. Ignición del plasma | La energía de microondas acelera los electrones en el gas. | Inicia la reacción en cadena que conduce a la formación de plasma. |

| 3. Disociación del gas | Los electrones energéticos chocan y rompen las moléculas de gas. | Crea un plasma reactivo de radicales de carbono e hidrógeno atómico. |

| 4. Crecimiento y purificación | Los radicales de carbono se depositan en el sustrato; el hidrógeno atómico graba el carbono no diamantino. | Construye una red cristalina de diamante de alta pureza capa por capa. |

¿Listo para integrar la síntesis de diamante de alta pureza en su trabajo?

Aprovechando una excepcional I+D y fabricación interna, KINTEK proporciona a diversos laboratorios avanzados sistemas MPCVD y otras soluciones de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de vacío y atmósfera y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos para el crecimiento de películas de diamante monocristalinas o policristalinas.

Explore cómo nuestra experiencia puede impulsar su investigación o producción: ¡contacte a nuestro equipo hoy mismo para discutir su proyecto!

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cuáles son las diferencias en la calidad de la película entre PVD y CVD? Descubra el mejor método para su aplicación

- ¿Cómo se utiliza el MPCVD en la fabricación de componentes ópticos de diamante policristalino? Logre un rendimiento óptico superior

- ¿Cómo se compara el grado de ionización en MPCVD con otros métodos? Descubra una calidad de película y una velocidad superiores

- ¿Qué ventajas ofrecen las herramientas de diamante MPCVD en aplicaciones industriales? Maximizar la vida útil y la eficiencia

- ¿Qué significa CVD y cuál es su función principal? Descubra la deposición de películas delgadas de alta pureza