Sí, absolutamente. Una atmósfera reductora es solo un tipo de entorno gaseoso controlado utilizado en el procesamiento térmico. Se puede —y frecuentemente se hace— reemplazar con otros medios gaseosos específicos para diseñar deliberadamente la superficie de una pieza de trabajo, un proceso mucho más avanzado que simplemente prevenir la oxidación. Estas atmósferas alternativas se eligen para inducir reacciones químicas específicas que imparten propiedades deseadas como dureza extrema, resistencia al desgaste o protección contra la corrosión.

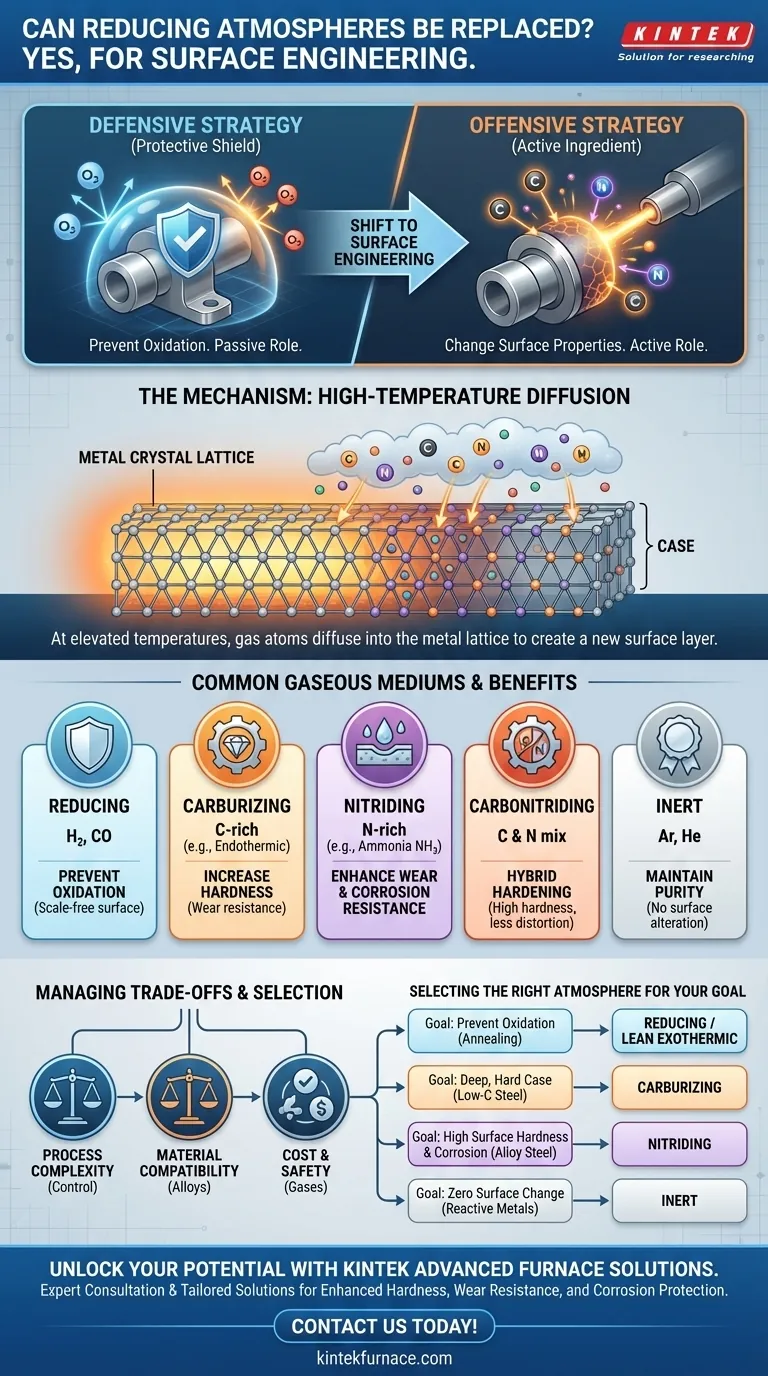

El principio central es pasar de una estrategia defensiva a una ofensiva. En lugar de utilizar simplemente un gas para proteger la superficie de un material del entorno, se utiliza un gas específico como ingrediente activo para cambiar la superficie y crear propiedades que el material base no posee.

De protector a activo: el papel de una atmósfera gaseosa

Comprender la función de una atmósfera de horno es clave. Su función puede ser pasiva (protectora) o activa (reactiva), dependiendo del objetivo de ingeniería.

La base: atmósferas reductoras

Una atmósfera reductora es el estándar para prevenir la oxidación. Compuesta por gases como el hidrógeno (H₂) y el monóxido de carbono (CO), su trabajo principal es reaccionar con cualquier oxígeno presente y eliminarlo, protegiendo la superficie metálica de la formación de cascarilla y la decoloración durante el calentamiento.

El objetivo: ingeniería de superficies

La aplicación más avanzada es la ingeniería de superficies. Aquí, la atmósfera ya no es solo un escudo. Se convierte en un mecanismo de entrega de elementos específicos que están destinados a alterar químicamente la capa superficial de la pieza de trabajo.

El mecanismo: difusión a alta temperatura

Este proceso funciona porque a temperaturas elevadas, los átomos en un metal sólido son más móviles. Cuando una superficie metálica caliente se expone a un gas que contiene elementos como carbono o nitrógeno, esos elementos pueden difundirse en la red cristalina del metal, creando una nueva capa superficial distinta o "capa endurecida".

Medios gaseosos comunes y su propósito

Reemplazar un gas reductor simple con uno químicamente activo permite una variedad de tratamientos de endurecimiento superficial. Cada proceso utiliza una composición de gas única para lograr un resultado diferente.

Atmósferas de carburación (para dureza)

Para crear una superficie dura y resistente al desgaste en el acero, se utiliza una atmósfera de carburación. Estas son ricas en carbono, típicamente derivadas de gas endógeno o de la adición directa de gas natural. El carbono se difunde en la superficie del acero, el cual puede luego ser templado para formar una capa martensítica extremadamente dura sobre un núcleo resistente y dúctil.

Atmósferas de nitruración (para resistencia al desgaste y a la corrosión)

La nitruración utiliza una atmósfera rica en nitrógeno, más comúnmente al disociar amoníaco (NH₃) en la superficie del metal. El nitrógeno se difunde en el acero, formando compuestos de nitruro de hierro extremadamente duros. Este proceso ocurre a temperaturas más bajas que la carburación y proporciona una excelente resistencia al desgaste, propiedades antienjambres y una mejora notable en la resistencia a la corrosión.

Atmósferas de carbonitruración (un enfoque híbrido)

Como su nombre indica, la carbonitruración implica la difusión de carbono y nitrógeno en la superficie. Esto se logra añadiendo amoníaco a una atmósfera de carburación. La capa resultante es más dura que una capa carburada y se puede lograr a temperaturas más bajas, lo que reduce la distorsión de la pieza.

Atmósferas inertes (para pureza)

En algunos casos, el objetivo es la reacción química nula. Para metales sensibles o reactivos como el titanio, o para procesos como la soldadura fuerte (brazing) donde no se puede tolerar ningún cambio superficial, se utiliza una atmósfera verdaderamente inerte de argón o helio. Aunque son caras, estos gases aseguran que la superficie permanezca completamente inalterada.

Comprensión de las compensaciones

Elegir una atmósfera activa es una decisión de ingeniería significativa con claras compensaciones que deben gestionarse.

Complejidad y control del proceso

Las atmósferas activas requieren un control preciso. La composición del gas, la temperatura y el tiempo deben gestionarse meticulosamente. Un control inadecuado puede conducir a resultados indeseables como la formación de hollín (exceso de carbono), fragilización o profundidades de capa inconsistentes, lo que podría arruinar un lote completo de piezas.

Compatibilidad del material

No todos los materiales son aptos para todos los tratamientos. Por ejemplo, la nitruración es más efectiva en aceros que contienen elementos de aleación como aluminio, cromo o molibdeno, que forman nitruros duros y estables. El acero al carbono simple no responde tan bien a la nitruración.

Costo y seguridad

Los gases involucrados conllevan diferentes costos y preocupaciones de seguridad. El hidrógeno, un potente agente reductor, es altamente inflamable. El amoníaco, la fuente para la nitruración, es tóxico. Los gases inertes como el argón son muy seguros pero significativamente más caros que el nitrógeno o el gas endógeno.

Selección de la atmósfera adecuada para su objetivo

La elección de la atmósfera debe estar impulsada completamente por las propiedades finales deseadas del componente.

- Si su enfoque principal es prevenir la oxidación durante un recocido simple: una atmósfera reductora básica (hidrógeno/nitrógeno) o incluso un gas exotérmico ligero es suficiente y rentable.

- Si su enfoque principal es crear una capa endurecida profunda, dura y resistente al desgaste en acero con bajo contenido de carbono: una atmósfera de carburación es la opción de ingeniería estándar.

- Si su enfoque principal es lograr una alta dureza superficial y resistencia a la corrosión con una distorsión mínima: una atmósfera de nitruración es la solución ideal, especialmente para aceros aleados.

- Si su enfoque principal es tratar metales altamente reactivos o asegurar cero contaminación superficial: es necesaria una atmósfera inerte pura como el argón, a pesar del mayor costo.

En última instancia, tratar la atmósfera del horno como un ingrediente activo, y no solo como un escudo protector, desbloquea un nuevo nivel de rendimiento del material.

Tabla de resumen:

| Medio gaseoso | Propósito principal | Beneficios clave |

|---|---|---|

| Atmósfera reductora | Prevenir la oxidación | Protege los metales de la formación de cascarilla y la decoloración |

| Atmósfera de carburación | Aumentar la dureza | Crea superficie resistente al desgaste en acero |

| Atmósfera de nitruración | Mejorar la resistencia al desgaste y a la corrosión | Mejora la dureza y las propiedades antienjambres |

| Atmósfera de carbonitruración | Endurecimiento híbrido | Logra alta dureza con distorsión reducida |

| Atmósfera inerte | Mantener la pureza | Asegura que no haya alteración superficial para materiales sensibles |

Libere todo el potencial de sus procesos térmicos con las soluciones avanzadas de hornos de alta temperatura de KINTEK. Aprovechando la I+D excepcional y la fabricación interna, proporcionamos laboratorios diversos con opciones personalizadas como hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, brindando dureza mejorada, resistencia al desgaste y protección contra la corrosión. ¿Listo para optimizar su ingeniería de superficies? Contáctenos hoy para una consulta experta y soluciones a medida.

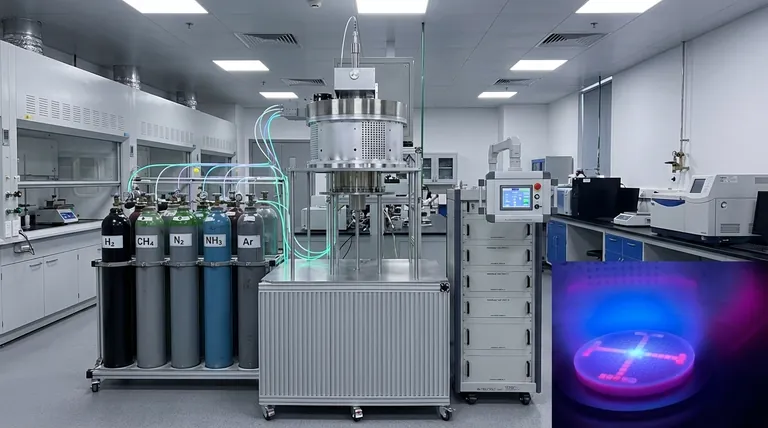

Guía Visual

Productos relacionados

- 915MHz MPCVD Diamante Máquina de microondas Plasma Sistema de Deposición Química en Vapor Reactor

- Sistema de máquina MPCVD con resonador cilíndrico para el crecimiento de diamantes en laboratorio

- Sistema de máquina MPCVD Reactor Resonador de campana para laboratorio y crecimiento de diamantes

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Qué es la Deposición Química de Vapor por Plasma de Microondas (MPCVD)? Descubra la Síntesis de Diamantes Ultra Puros

- ¿Cómo se compara el grado de ionización en MPCVD con otros métodos? Descubra una calidad de película y una velocidad superiores

- ¿Cómo funciona el proceso MPCVD para depositar diamante? Una guía para la síntesis de alta pureza

- ¿Cuáles son las características clave de los equipos de deposición de diamante monocristalino MPCVD? Control de precisión para un crecimiento de alta calidad

- ¿Qué significa CVD y cuál es su función principal? Descubra la deposición de películas delgadas de alta pureza