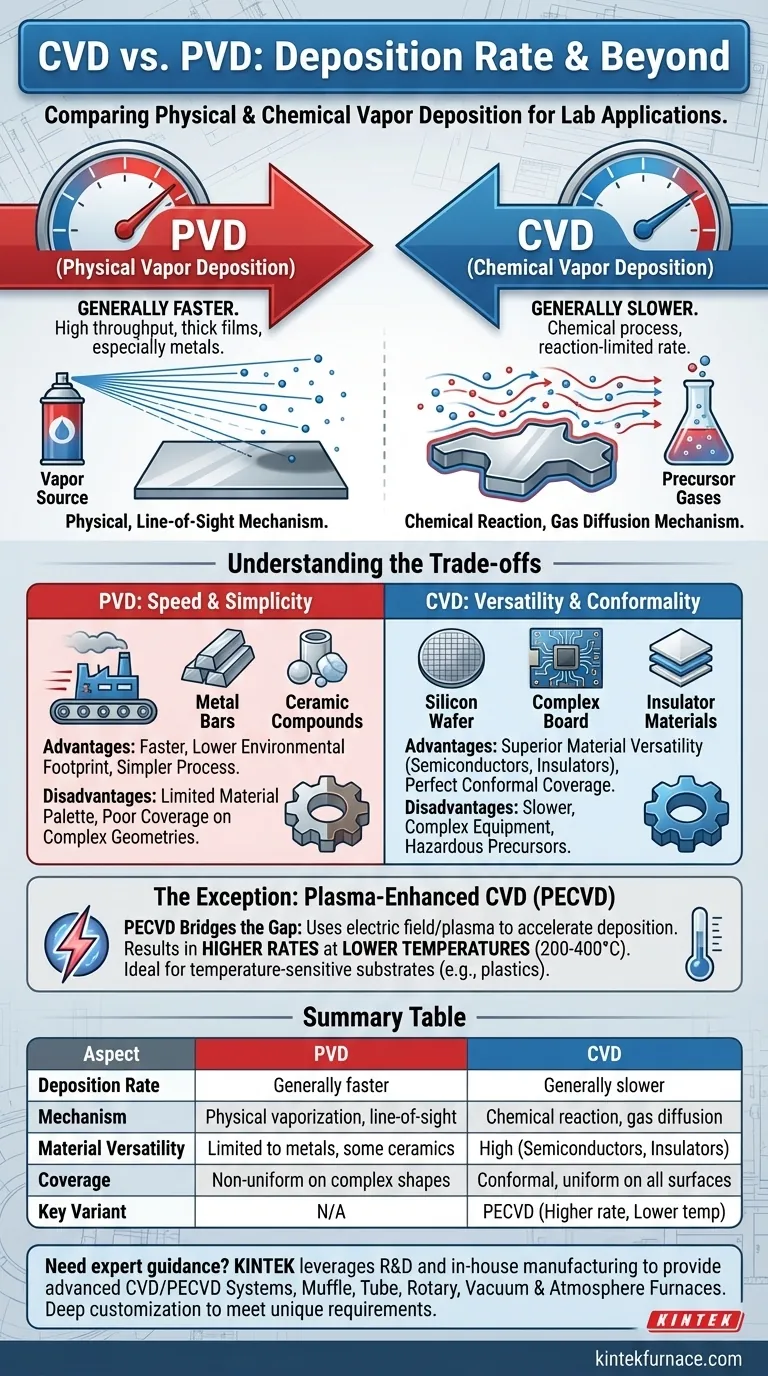

En una comparación directa, los procesos de deposición física de vapor (PVD) generalmente tienen velocidades de deposición más rápidas que la deposición química de vapor (CVD) convencional. Esto convierte a la PVD en un método preferido para aplicaciones que requieren un alto rendimiento o la acumulación rápida de películas gruesas, particularmente con materiales metálicos.

La elección entre PVD y CVD no se trata simplemente de velocidad. Es una compensación fundamental entre la deposición rápida y de línea de visión de la PVD y el proceso químico más lento y versátil de la CVD, que sobresale en la diversidad de materiales y el recubrimiento de superficies complejas.

La Diferencia Central en el Mecanismo

La disparidad en las velocidades de deposición se debe a las formas fundamentalmente diferentes en que estas dos tecnologías depositan material sobre un sustrato.

PVD: Un Proceso Físico de Línea de Visión

En PVD, un material de fuente sólida se vaporiza físicamente en un plasma dentro de una cámara de vacío. Estas partículas vaporizadas viajan en línea recta y se condensan sobre el sustrato.

Este mecanismo de "línea de visión" es directo y eficiente, lo que resulta en una acumulación rápida de material. Es análogo a la pintura en aerosol, donde la pintura viaja directamente de la boquilla a la superficie.

CVD: Un Proceso de Reacción Química

La CVD, por el contrario, se basa en una reacción química. Se introducen gases precursores en una cámara, donde fluyen y se difunden alrededor del sustrato.

Estos gases reaccionan en la superficie caliente del sustrato para formar la película sólida deseada. La velocidad a menudo está limitada por la velocidad de esta reacción química y el flujo de los gases reactivos, lo que la hace inherentemente más lenta que la condensación física de la PVD.

Cuando la Velocidad de Deposición No es el Único Factor

Mientras que la PVD gana en velocidad bruta, la CVD se elige por sus capacidades únicas que la PVD no puede igualar. El proceso "más lento" es a menudo el único viable para aplicaciones específicas de alto valor.

Versatilidad de Materiales

La PVD se utiliza principalmente para depositar metales y algunos compuestos cerámicos.

La naturaleza química de la CVD le confiere una versatilidad mucho mayor. Es el método preferido para depositar una amplia gama de materiales, incluidos semiconductores críticos (como el silicio) y aislantes, que son fundamentales para la industria electrónica.

Cobertura Conforme

La deposición de línea de visión de la PVD tiene dificultades para recubrir formas 3D complejas de manera uniforme. Las áreas que no están en la trayectoria directa de la fuente de vapor reciben poco o ningún recubrimiento, creando un efecto de "sombreado".

El uso de un gas difuso y fluido por parte de la CVD permite depositar una capa altamente uniforme o "conforme" sobre topografías intrincadas, asegurando una cobertura completa y uniforme en todas las superficies.

La Excepción: CVD Mejorada por Plasma (PECVD)

Una variante clave, la CVD mejorada por plasma (PECVD), altera la compensación tradicional de la CVD al ofrecer velocidades de deposición más altas a temperaturas mucho más bajas.

Cómo la PECVD Acelera la Deposición

En lugar de depender únicamente del calor elevado para impulsar la reacción química, la PECVD utiliza un campo eléctrico para generar un plasma. Este plasma excita los gases precursores, permitiendo que la reacción de deposición ocurra más fácilmente.

Este método de activación puede resultar en velocidades de deposición más altas que la CVD térmica convencional, reduciendo la brecha con la PVD en algunos casos.

La Ventaja de Baja Temperatura

La CVD tradicional a menudo requiere temperaturas muy altas, lo que puede dañar un sustrato. La PECVD opera a temperaturas significativamente más bajas, típicamente de 200 a 400 °C.

Esto hace que la PECVD sea ideal para depositar películas de alta calidad en sustratos sensibles a la temperatura, como plásticos o obleas de semiconductores preprocesadas, sin causar daños.

Comprendiendo las Compensaciones

Elegir una tecnología de deposición requiere una evaluación clara de sus ventajas y desventajas en relación con su objetivo específico.

PVD: Velocidad vs. Simplicidad

La PVD es más rápida y a menudo tiene una menor huella ambiental, ya que generalmente no implica los gases subproductos tóxicos comunes en la CVD. Sin embargo, su paleta de materiales es limitada y no puede recubrir geometrías complejas de manera efectiva.

CVD: Versatilidad vs. Complejidad

La CVD ofrece una versatilidad de materiales superior y una cobertura conforme perfecta. Esto tiene el costo de una velocidad de deposición más lenta, equipos más complejos y la necesidad de manejar gases precursores y subproductos potencialmente peligrosos.

Tomar la Decisión Correcta para su Objetivo

La mejor tecnología es la que cumple con sus requisitos de ingeniería específicos.

- Si su objetivo principal es la deposición de películas metálicas gruesas de alto rendimiento en superficies planas: la PVD es la opción superior debido a su velocidad inigualable.

- Si su objetivo principal es depositar una capa perfectamente uniforme y conforme en una estructura 3D compleja: la CVD es la tecnología necesaria, y debe aceptar la velocidad de deposición más lenta.

- Si su objetivo principal es depositar películas semiconductoras o aislantes, especialmente en sustratos sensibles a la temperatura: la PECVD proporciona un equilibrio crítico entre una velocidad de deposición razonable y un proceso de baja temperatura.

En última instancia, su decisión debe guiarse por las propiedades del material y la cobertura geométrica que necesita, no solo por la velocidad de deposición.

Tabla Resumen:

| Aspecto | PVD | CVD |

|---|---|---|

| Velocidad de Deposición | Generalmente más rápida | Generalmente más lenta |

| Mecanismo | Vaporización física, línea de visión | Reacción química, difusión de gas |

| Versatilidad de Materiales | Limitado a metales y algunas cerámicas | Alta, incluye semiconductores y aislantes |

| Cobertura | No uniforme en formas complejas | Conforme, uniforme en todas las superficies |

| Variante Clave | N/A | PECVD (mayor velocidad, menor temperatura) |

¿Necesita orientación experta para seleccionar la tecnología de deposición adecuada para su laboratorio? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura, incluidos sistemas CVD/PECVD, hornos de mufla, tubulares, rotatorios, de vacío y de atmósfera. Nuestra sólida capacidad de personalización profunda garantiza que cumplimos precisamente con sus requisitos experimentales únicos, ya sea que esté trabajando con metales, semiconductores o geometrías complejas. ¡Contáctenos hoy para optimizar su proceso y lograr resultados superiores!

Guía Visual

Productos relacionados

- Horno tubular PECVD deslizante con gasificador líquido Máquina PECVD

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

La gente también pregunta

- ¿Cuáles son las clasificaciones de CVD basadas en las características de vapor? Optimice su proceso de deposición de película delgada

- ¿Cuáles son las ventajas de usar CVD? Logre películas delgadas conformadas y de alta pureza para sus aplicaciones

- ¿Qué es el nitruro de silicio depositado por plasma y cuáles son sus propiedades? Descubra su papel en la eficiencia de las células solares

- ¿Cómo contribuye el PECVD a la fabricación de semiconductores? Permite la deposición de películas de alta calidad a baja temperatura

- ¿En qué se diferencia la deposición química de vapor (CVD) de la PVD? Diferencias clave en los métodos de recubrimiento de película delgada