En esencia, lograr un ultra alto vacío en un horno de laboratorio es un proceso de dos etapas. El sistema utiliza primero una bomba mecánica de "prebombeo" para eliminar la gran mayoría del aire de la cámara. Una vez establecido este vacío inicial, una bomba secundaria de alto vacío, como una bomba de difusión o molecular, se encarga de capturar las escasas moléculas de gas restantes y alcanzar las presiones ultra bajas requeridas.

Ninguna bomba individual puede operar eficientemente en el vasto rango de presión desde la atmósfera hasta el ultra alto vacío. La solución es una asociación necesaria: una bomba primaria para hacer el trabajo pesado y una bomba secundaria para la tarea altamente especializada de crear un vacío casi perfecto.

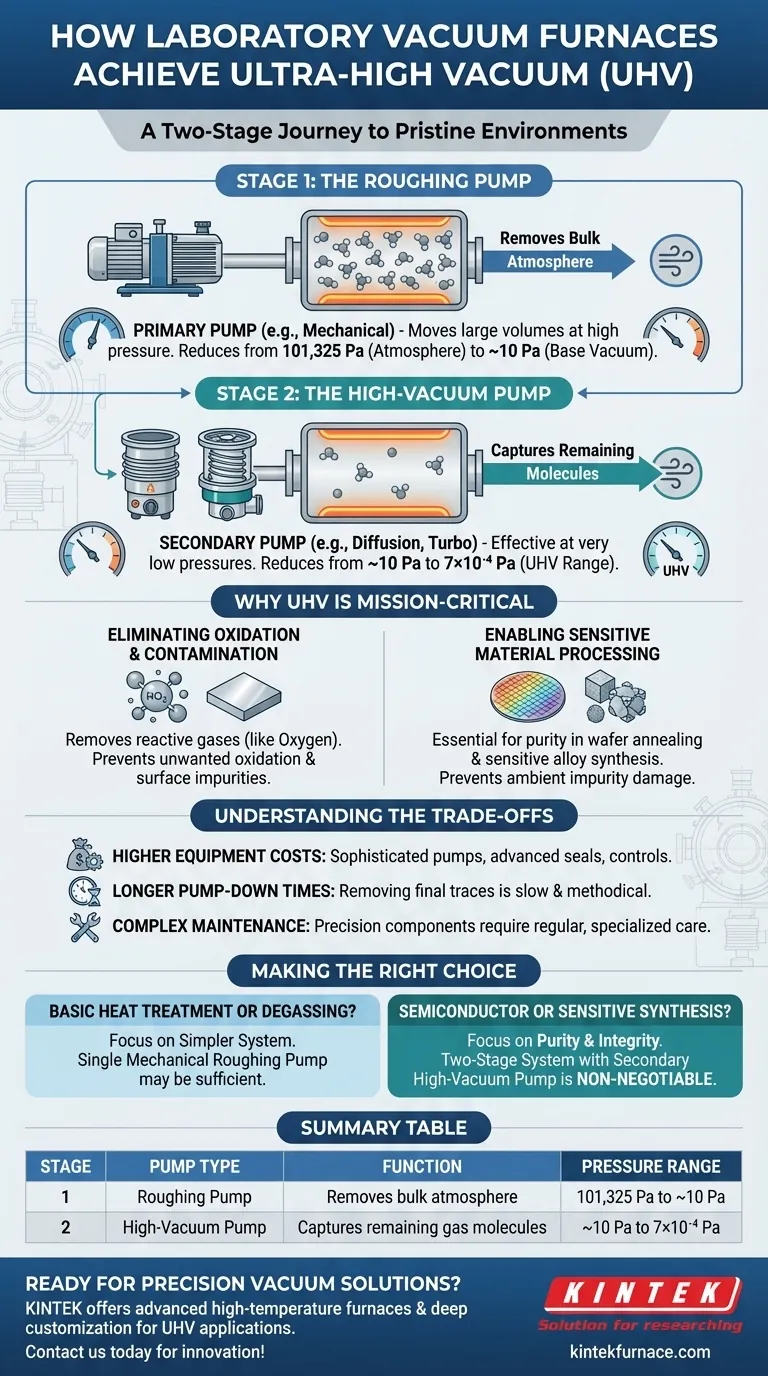

El Viaje de Dos Etapas hacia el Ultra Alto Vacío

Lograr un entorno prácticamente desprovisto de partículas no es un simple acto de succión. Requiere diferentes tecnologías que están optimizadas cada una para un rango específico de densidad de gas.

Etapa 1: La Bomba de Prebombeo

El primer paso es eliminar la mayor parte de la atmósfera de la cámara del horno sellada. Este es el trabajo de una bomba primaria, a menudo denominada bomba de "prebombeo" (roughing pump).

Estas bombas mecánicas están diseñadas para mover grandes volúmenes de gas a presiones relativamente altas. Reducen la cámara desde la presión atmosférica hasta un vacío base o "grueso", típicamente alrededor de 10 Pa.

En este punto, la eficiencia de la bomba cae drásticamente porque hay muy pocas moléculas de gas para que su acción mecánica funcione eficazmente. Ha creado las condiciones iniciales necesarias para la siguiente etapa.

Etapa 2: La Bomba de Alto Vacío

Con el trabajo pesado realizado, una bomba secundaria toma el control. Estas bombas, como las bombas de difusión o las turbomoleculares, operan bajo principios que son efectivos a presiones muy bajas.

Una bomba de difusión utiliza chorros de vapor de aceite caliente para "empujar" las moléculas de gas dispersas hacia una salida, mientras que una bomba turbomolecular utiliza una serie de palas giratorias de alta velocidad para golpear las moléculas y dirigirlas fuera de la cámara.

Esta bomba secundaria es la que reduce la presión desde el nivel de vacío grueso hasta el rango de ultra alto vacío (UHV), tan bajo como 7×10⁻⁴ Pa.

Por Qué el Ultra Alto Vacío es Crítico para la Misión

El esfuerzo y la complejidad significativos requeridos para lograr el UHV se justifican por la necesidad absoluta de un entorno de procesamiento prístino.

Eliminación de la Oxidación y Contaminación

A presión atmosférica normal, los gases reactivos como el oxígeno son abundantes e interactuarán instantáneamente con la superficie de un material, especialmente a altas temperaturas.

Un entorno UHV elimina efectivamente estos gases reactivos, previniendo la oxidación no deseada y la contaminación superficial que podría comprometer las propiedades del material.

Habilitación del Procesamiento de Materiales Sensibles

Para aplicaciones avanzadas, la pureza es primordial. Incluso unos pocos átomos extraños pueden alterar el rendimiento de un producto final.

Procesos como el recocido de obleas de semiconductores o la síntesis de aleaciones altamente sensibles requieren UHV para garantizar que las propiedades estructurales y electrónicas del material no se arruinen por impurezas ambientales.

Comprensión de las Compensaciones y Realidades

Aunque potentes, la tecnología de hornos UHV conlleva complejidades inherentes que deben gestionarse. Esta capacidad es una compensación entre el rendimiento y el costo operativo.

Mayores Costos de Equipo

La inclusión de bombas secundarias sofisticadas, controladores avanzados y sellos de alta integridad hace que los sistemas UHV sean significativamente más caros que los hornos de vacío o atmósfera estándar.

Tiempos de Bombeo Más Largos

Alcanzar el ultra alto vacío es un proceso de rendimientos decrecientes. Eliminar los rastros finales de gas de la cámara y sus superficies internas es un proceso lento y metódico que puede añadir tiempo significativo a cada ciclo operativo.

Mantenimiento Complejo

Las bombas, válvulas y sellos que mantienen el UHV son componentes de precisión. Requieren un mantenimiento especializado y regular para prevenir fugas y asegurar que el sistema pueda alcanzar consistentemente su presión objetivo.

Tomar la Decisión Correcta para su Objetivo

El nivel de vacío requerido está dictado completamente por la sensibilidad de su material y proceso.

- Si su enfoque principal es el tratamiento térmico básico o la desgasificación: Un sistema más simple y rentable que solo utiliza una bomba mecánica de prebombeo puede ser suficiente.

- Si su enfoque principal es el procesamiento de semiconductores o la síntesis de materiales sensibles: Un sistema de dos etapas con una bomba secundaria de alto vacío es innegociable para garantizar la pureza e integridad de sus resultados.

Comprender este enfoque por etapas le permite seleccionar el equipo adecuado para asegurar el éxito de su trabajo.

Tabla de Resumen:

| Etapa | Tipo de Bomba | Función | Rango de Presión |

|---|---|---|---|

| 1 | Bomba de Prebombeo | Elimina la atmósfera a granel | De 101,325 Pa a ~10 Pa |

| 2 | Bomba de Alto Vacío | Captura las moléculas de gas restantes | De ~10 Pa a 7×10⁻⁴ Pa |

¿Listo para elevar las capacidades de su laboratorio con soluciones de vacío de precisión? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar sistemas de horno avanzados de alta temperatura, incluidos Hornos de Vacío y Atmósfera y Sistemas CVD/PECVD. Nuestra profunda personalización garantiza que satisfagan sus necesidades experimentales únicas para aplicaciones de ultra alto vacío. Contáctenos hoy para analizar cómo nuestras soluciones pueden mejorar su procesamiento de materiales e impulsar la innovación.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de Vacío de Prensa Caliente Máquina de Prensa de Vacío Calentado

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

La gente también pregunta

- ¿Cuál es el proceso de tratamiento térmico al vacío? Logre una calidad de superficie y un rendimiento del material superiores

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los componentes de un horno de vacío? Descubra los secretos del procesamiento a alta temperatura

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso