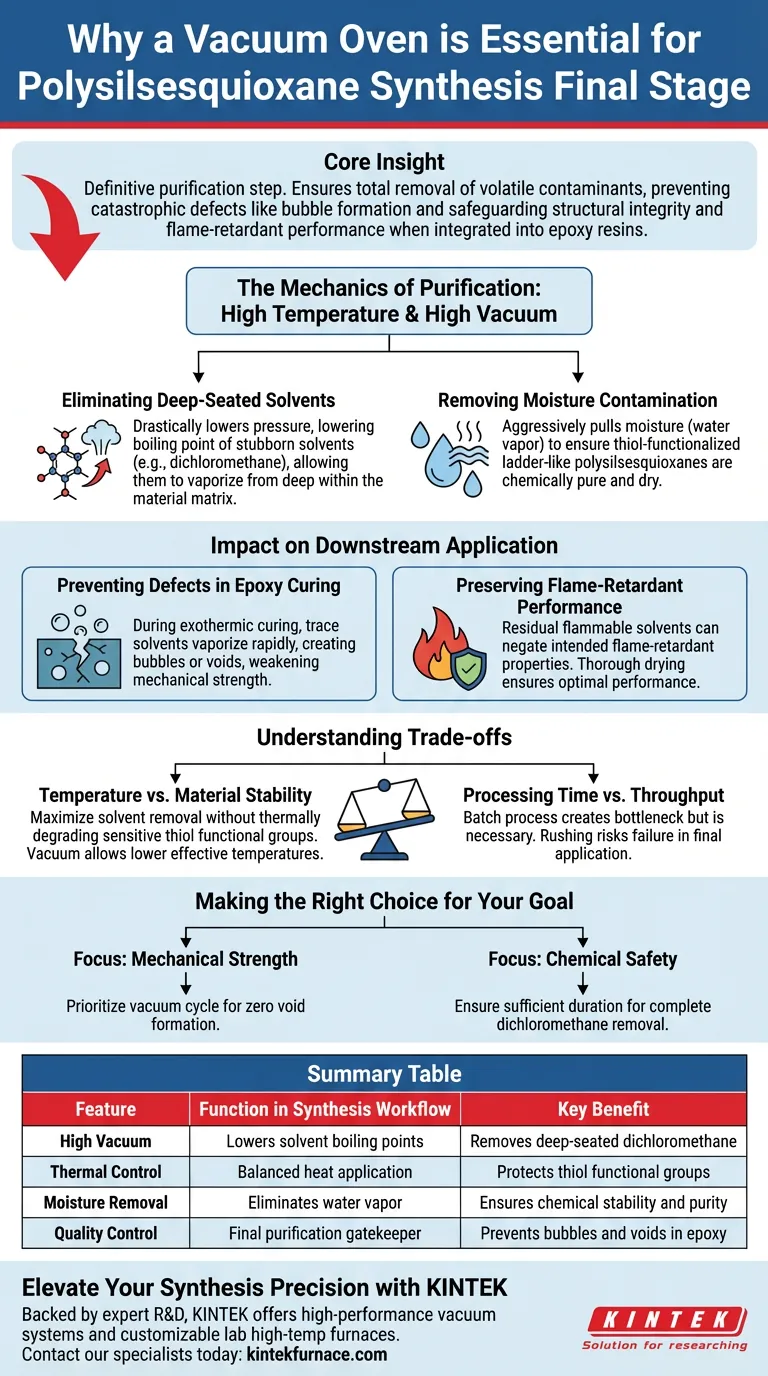

El horno de vacío sirve como paso de purificación definitivo en el flujo de trabajo de síntesis de polisilsesquioxano, asegurando la eliminación total de contaminantes volátiles. Utiliza una combinación de alta temperatura y alto vacío para extraer cantidades traza de disolventes residuales, específicamente diclorometano, y humedad de las profundidades de la estructura del producto.

Idea Central: Este paso no se trata simplemente de secar; es una medida crítica de control de calidad. Al garantizar que el material esté completamente libre de disolventes, el tratamiento al vacío previene defectos catastróficos —como la formación de burbujas— cuando el producto se integra posteriormente en resinas epoxi, salvaguardando tanto la integridad estructural como el rendimiento ignífugo.

La Mecánica de la Purificación

Eliminación de Disolventes Profundamente Arraigados

Los métodos de secado estándar a menudo son insuficientes para eliminar los disolventes atrapados en estructuras moleculares complejas. El horno de vacío aborda esto al reducir drásticamente la presión ambiental.

Esta reducción de presión disminuye el punto de ebullición de disolventes residuales difíciles como el diclorometano. Esto les permite vaporizarse y escapar de la matriz del material a temperaturas que de otro modo podrían ser ineficaces bajo presión atmosférica.

Eliminación de la Contaminación por Humedad

Además de los disolventes de síntesis, el producto debe purgarse de humedad. El vapor de agua puede interferir con las reacciones químicas posteriores y comprometer la estabilidad del material.

El entorno de alto vacío extrae agresivamente la humedad del producto, asegurando que los polisilsesquioxanos de estructura de escalera funcionalizados con tiol estén químicamente puros y secos antes de su procesamiento posterior.

Impacto en la Aplicación Posterior

Prevención de Defectos en el Curado de la Epoxi

Uno de los usos principales de este material sintetizado es como aditivo para resinas epoxi. El proceso de curado de la epoxi es a menudo exotérmico (genera calor).

Si quedan disolventes o humedad residuales en el polisilsesquioxano, el calor del curado hará que se vaporicen rápidamente. Esta expansión de gas crea burbujas o huecos dentro de la resina curada, debilitando significativamente su resistencia mecánica e integridad estructural.

Preservación del Rendimiento Ignífugo

La presencia de disolventes orgánicos residuales puede ir en contra de la función prevista del material. Los disolventes son a menudo inflamables y volátiles.

Dejar estos contaminantes en la matriz puede anular las propiedades ignífugas del polisilsesquioxano. El secado al vacío exhaustivo asegura que el aditivo final funcione exactamente como se diseñó sin la interferencia de residuos combustibles.

Comprensión de las Compensaciones

Temperatura vs. Estabilidad del Material

Si bien la referencia principal menciona el uso de "alta temperatura", esto debe equilibrarse cuidadosamente. El objetivo es maximizar la eliminación de disolventes sin degradar térmicamente los grupos funcionales tiol.

El calor excesivo puede provocar la descomposición de estos grupos orgánicos sensibles. El vacío le permite lograr una eficiencia de secado a una temperatura efectiva más baja de la que se requeriría bajo presión atmosférica estándar, protegiendo esencialmente la estructura química mientras la limpia.

Tiempo de Procesamiento vs. Rendimiento

El secado al vacío es un proceso por lotes que puede crear un cuello de botella en la velocidad de producción en comparación con los métodos de secado continuo. Sin embargo, esta compensación es necesaria. Omitir o apresurar esta etapa para ahorrar tiempo introduce un alto riesgo de falla durante la fase de aplicación final.

Tomando la Decisión Correcta para su Objetivo

Al optimizar su flujo de trabajo de síntesis, considere los requisitos de su uso final:

- Si su enfoque principal es la Resistencia Mecánica: Priorice el ciclo de vacío para garantizar la ausencia de huecos en la matriz epoxi, ya que las burbujas son concentradores de tensión que conducen a fallas.

- Si su enfoque principal es la Seguridad Química: Asegúrese de que la duración del secado sea suficiente para eliminar completamente el diclorometano y mantener índices ignífugos óptimos.

El horno de vacío es el guardián de la calidad, transformando una materia prima sintetizada en un aditivo confiable y de alto rendimiento.

Tabla Resumen:

| Característica | Función en el Flujo de Trabajo de Síntesis | Beneficio Clave |

|---|---|---|

| Alto Vacío | Reduce los puntos de ebullición de los disolventes | Elimina el diclorometano profundamente arraigado |

| Control Térmico | Aplicación de calor equilibrada | Protege los grupos funcionales tiol |

| Eliminación de Humedad | Elimina el vapor de agua | Asegura la estabilidad y pureza química |

| Control de Calidad | Guardia de purificación final | Previene burbujas y huecos en la epoxi |

Eleve la Precisión de su Síntesis con KINTEK

No permita que los disolventes residuales comprometan la integridad de su material. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de vacío de alto rendimiento y hornos de alta temperatura de laboratorio personalizables —incluyendo sistemas Muffle, Tube, Rotary y CVD— diseñados para sus necesidades de síntesis únicas.

Ya sea que su objetivo sea una resistencia mecánica perfecta o un rendimiento ignífugo superior, nuestros equipos especializados aseguran que sus polisilsesquioxanos sean puros, estables y estén listos para aplicaciones de alta gama.

¿Listo para optimizar su flujo de trabajo? Póngase en contacto con nuestros especialistas de laboratorio hoy mismo para encontrar la solución de horno de vacío perfecta para su investigación.

Guía Visual

Referencias

- Younghun Kim, Gyojic Shin. Influence of Thiol-Functionalized Polysilsesquioxane/Phosphorus Flame-Retardant Blends on the Flammability and Thermal, Mechanical, and Volatile Organic Compound (VOC) Emission Properties of Epoxy Resins. DOI: 10.3390/polym16060842

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- Horno de sinterización y soldadura para tratamiento térmico en vacío

- 1200℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Cómo funcionan los hornos de temple por gas al vacío? Domine el tratamiento térmico preciso para materiales superiores

- ¿Cómo preparan las cámaras de vacío y los sistemas de calefacción las muestras de aleación de circonio? Logrando una concentración precisa de hidrógeno

- ¿Cómo se aplican los hornos de vacío en la fabricación de semiconductores? Esenciales para la pureza y precisión en la fabricación de chips

- ¿Cuáles son las ventajas de los hornos de vacío sobre los hornos tradicionales? Lograr pureza y control superiores

- ¿Cómo previene un horno de vacío la oxidación y la descarburación? Logre un procesamiento de metales impecable con control de precisión

- ¿Por qué la tecnología de tratamiento térmico al vacío ha ganado un uso generalizado? Lograr un control superior del material y rendimiento

- ¿Para qué se utilizan los hornos de vacío? Logre una pureza y un rendimiento inigualables del material

- ¿Qué papel juega un horno de secado al vacío de laboratorio en la preparación de electrolitos iónicos conductores para sensores?