En esencia, un horno de vacío es una cámara especializada utilizada para el procesamiento a alta temperatura de materiales en un entorno libre de aire y otros gases. Sus aplicaciones principales incluyen tratamientos térmicos avanzados como el recocido y el endurecimiento, la unión de materiales mediante soldadura fuerte y la fusión de polvos en sólidos mediante sinterización. Estos procesos son críticos para la fabricación de componentes de alto rendimiento en diversas industrias.

El propósito fundamental de un horno de vacío no es solo calentar cosas; es hacerlo en un ambiente químicamente puro. Al eliminar el oxígeno y otros gases reactivos, previene la contaminación y permite que los materiales adquieran propiedades que serían imposibles en un horno convencional lleno de aire.

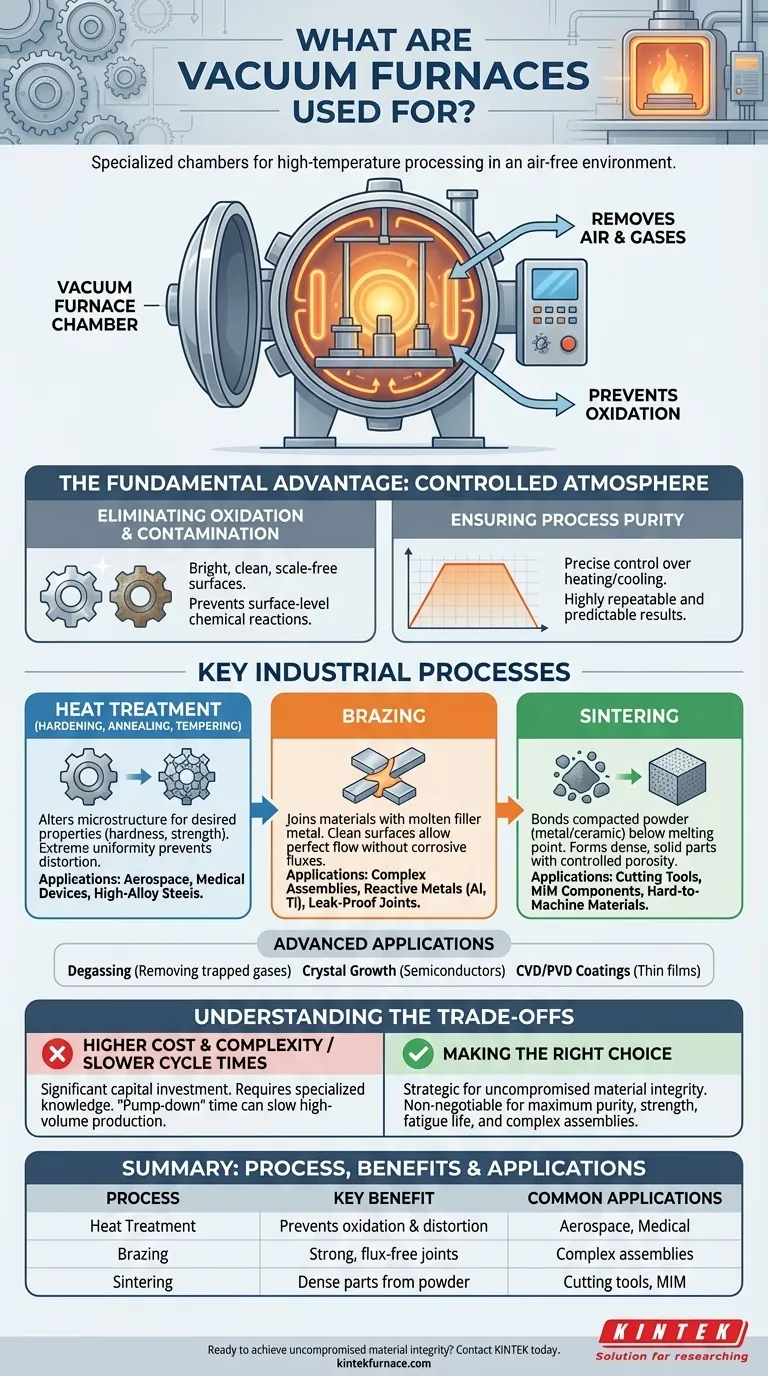

La Ventaja Fundamental: Una Atmósfera Controlada

A altas temperaturas, la mayoría de los materiales se vuelven altamente reactivos. Cuando se exponen al aire, se oxidan rápidamente, formando una capa débil y quebradiza en su superficie. Un horno de vacío resuelve este problema eliminando la atmósfera antes de que comience el proceso de calentamiento.

Eliminación de la Oxidación y la Contaminación

La función más crítica de un horno de vacío es prevenir la oxidación. Esto asegura que la superficie del material permanezca brillante, limpia y libre de la cascarilla o decoloración que afecta a las piezas calentadas al aire.

Este entorno libre de contaminación es esencial para lograr las propiedades precisas e intencionadas del material sin reacciones químicas superficiales no deseadas.

Garantizando la Pureza del Proceso

Al operar en vacío, el horno proporciona un entorno extremadamente puro. Esto permite un control preciso sobre los ciclos de calentamiento y enfriamiento, lo que lleva a resultados altamente repetibles y predecibles.

Este nivel de control es vital para materiales utilizados en aplicaciones críticas donde incluso desviaciones menores en las propiedades pueden conducir a fallas.

Procesos Industriales Clave

La tecnología de vacío permite varios procesos clave de fabricación y tratamiento que exigen pureza y control absolutos. Cada proceso aprovecha el vacío para lograr un resultado específico.

Tratamiento Térmico (Endurecimiento, Recocido, Templado)

Estos procesos alteran la microestructura de un material para lograr las propiedades deseadas como dureza, resistencia o ductilidad. En un vacío, las piezas pueden calentarse y enfriarse con una uniformidad extrema.

Esto previene la distorsión y asegura que toda la pieza, no solo la superficie, logre la estructura metalúrgica objetivo. Esto se utiliza ampliamente para aceros de alta aleación y aleaciones especializadas.

Soldadura Fuerte

La soldadura fuerte une dos o más elementos metálicos fundiendo un metal de aporte en la unión. La soldadura fuerte al vacío es superior a otros métodos porque las superficies limpias y libres de óxido permiten que el metal de aporte fluya perfectamente.

Esto crea una unión excepcionalmente fuerte, limpia y libre de poros sin la necesidad de fundentes corrosivos, que son difíciles de limpiar y pueden comprometer la integridad de la pieza.

Sinterización

La sinterización es el proceso de tomar un polvo compactado, a menudo metal o cerámica, y calentarlo justo por debajo de su punto de fusión. El vacío permite que las partículas individuales se unan directamente a nivel molecular.

Esto forma una pieza densa y sólida con porosidad controlada y excelente resistencia. Es esencial para producir componentes a partir de materiales difíciles de mecanizar como el carburo de tungsteno o para crear formas complejas mediante moldeo por inyección de metal (MIM).

Aplicaciones Avanzadas

Más allá de los procesos principales, los hornos de vacío se utilizan para tareas altamente especializadas como la desgasificación (eliminación de gases atrapados de un material), el crecimiento de cristales para semiconductores y la aplicación de recubrimientos CVD/PVD ultrafinos.

Comprendiendo las Ventajas y Desventajas

Aunque potentes, los hornos de vacío no son la solución para todas las aplicaciones de calentamiento. Sus beneficios vienen con consideraciones específicas.

Mayor Costo y Complejidad

Los hornos de vacío y sus sistemas de bombeo asociados representan una inversión de capital significativamente mayor que los hornos atmosféricos estándar. También requieren conocimientos más especializados para operar y mantener.

Tiempos de Ciclo Más Lentos

El proceso de evacuar la cámara al nivel de vacío requerido lleva tiempo. Para la producción de alto volumen de piezas simples, este tiempo de "bombeo" puede hacer que el ciclo general sea más lento que las operaciones continuas de horno al aire libre.

Cuándo es Excesivo

Para muchos tratamientos térmicos rutinarios en aceros al carbono comunes donde una pequeña cantidad de oxidación superficial es aceptable o puede eliminarse fácilmente más tarde, un horno de vacío es innecesario. Un horno atmosférico más simple y rentable suele ser la mejor opción.

Tomando la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío está impulsada enteramente por la calidad y el rendimiento final requeridos del componente.

- Si su enfoque principal es la máxima pureza del material, resistencia y vida a la fatiga: Un horno de vacío es innegociable para aplicaciones exigentes en la industria aeroespacial, médica y electrónica de alta gama.

- Si su enfoque principal es crear uniones fuertes, limpias y herméticas: La soldadura fuerte al vacío proporciona resultados superiores para ensamblajes complejos, especialmente con materiales reactivos como el aluminio o el titanio.

- Si su enfoque principal es crear piezas densas a partir de polvos metálicos o cerámicos: La sinterización al vacío es el estándar de la industria para lograr una resistencia y propiedades del material superiores.

- Si su enfoque principal es el tratamiento térmico de bajo costo y alto volumen donde el acabado superficial no es crítico: Un horno atmosférico convencional es casi siempre la solución más práctica y económica.

En última instancia, elegir un horno de vacío es una decisión estratégica para lograr una integridad del material sin compromisos.

Tabla Resumen:

| Proceso | Beneficio Clave | Aplicaciones Comunes |

|---|---|---|

| Tratamiento Térmico (Recocido, Endurecimiento) | Previene la oxidación y la distorsión | Componentes aeroespaciales, dispositivos médicos |

| Soldadura Fuerte | Crea uniones fuertes y sin fundente | Ensamblajes complejos en metales reactivos |

| Sinterización | Forma piezas densas a partir de polvos metálicos/cerámicos | Herramientas de corte, componentes MIM |

| Desgasificación / Recubrimiento | Elimina gases atrapados; aplica películas delgadas | Semiconductores, aleaciones especiales |

¿Listo para lograr una integridad del material sin compromisos para sus aplicaciones más exigentes?

En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura. Nuestros hornos de vacío están diseñados para la precisión, asegurando la pureza y el rendimiento requeridos en la fabricación aeroespacial, médica y electrónica. Ya sea que necesite modelos estándar o un sistema totalmente personalizado, nuestra experiencia en hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD garantiza que se cumplan sus requisitos únicos.

Contáctenos hoy para discutir cómo nuestras soluciones de hornos de vacío pueden mejorar la calidad y confiabilidad de su producción.

Guía Visual

Productos relacionados

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de prensado en caliente al vacío Horno tubular de prensado al vacío calentado

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué papel juega un horno de tratamiento térmico al vacío a alta temperatura en el posprocesamiento de TBC? Mejora la adhesión del recubrimiento

- ¿Cuáles son las funciones de un horno de alto vacío para aleaciones CoReCr? Lograr precisión microestructural y estabilidad de fase

- ¿Cómo influye un horno de tratamiento térmico al vacío en la microestructura del Ti-6Al-4V? Optimización de la ductilidad y la resistencia a la fatiga

- ¿Cuáles son los procedimientos adecuados para manipular la puerta del horno y las muestras en un horno de vacío? Garantice la integridad y seguridad del proceso

- ¿Por qué calentar paquetes de barras de acero en un horno de vacío elimina las vías de transferencia de calor? Mejore la integridad de la superficie hoy mismo