En el corazón de cada microchip moderno se encuentra una serie de procesos llevados a cabo en un entorno de extrema pureza. Los hornos de vacío son indispensables en la fabricación de semiconductores para el tratamiento térmico de precisión, la deposición de películas delgadas y la modificación de materiales. Crean una atmósfera controlada y libre de contaminación que es esencial para fabricar componentes electrónicos fiables y de alto rendimiento en obleas de silicio.

El desafío principal en la fabricación de semiconductores es manipular materiales a una escala casi atómica sin introducir defectos. Los hornos de vacío resuelven esto eliminando gases y partículas atmosféricas, creando el entorno prístino requerido para que procesos como el recocido, la deposición y el dopaje tengan éxito.

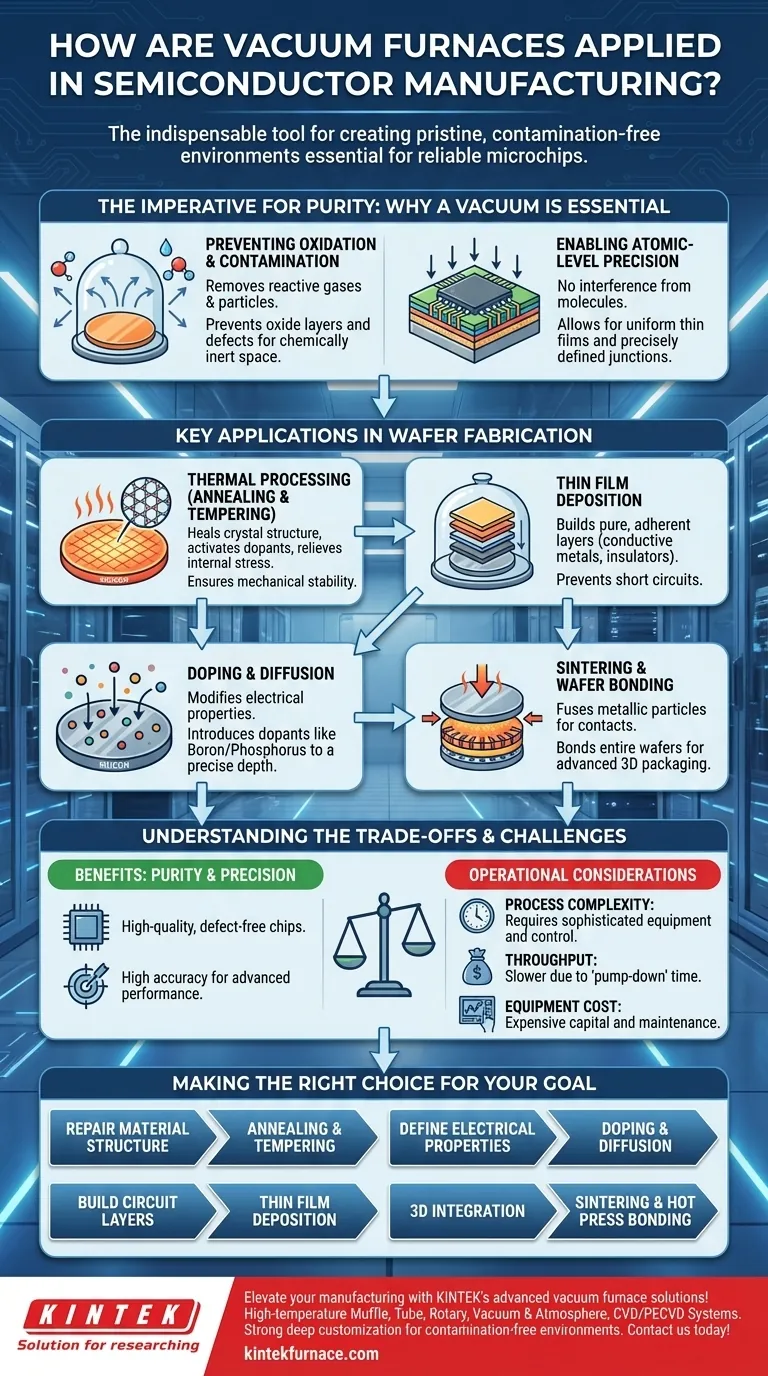

La Imperativa de la Pureza: Por qué el Vacío es Esencial

La característica definitoria de un semiconductor es su nivel de impurezas precisamente controlado. El entorno de fabricación debe ser, por lo tanto, más limpio y controlado que casi cualquier otro entorno industrial.

Prevención de la Oxidación y la Contaminación

En una atmósfera normal, el oxígeno y la humedad reaccionan instantáneamente con una oblea de silicio calentada, formando una capa de óxido incontrolada e introduciendo defectos. El polvo en el aire y otras partículas microscópicas pueden caer sobre la oblea, arruinando los circuitos microscópicos que se están construyendo.

Un vacío elimina estos gases y partículas reactivas, creando un espacio químicamente inerte. Esto previene reacciones no deseadas y asegura que los únicos materiales presentes sean los introducidos intencionalmente para el proceso.

Habilitando la Precisión a Nivel Atómico

Procesos como el dopaje (introducción de impurezas específicas) y la deposición de películas delgadas (construcción de capas de circuitos átomo por átomo) requieren un control absoluto.

En el vacío, no hay otras moléculas que interfieran con la trayectoria de un átomo depositado o un ion implantado. Esto permite la creación de capas perfectamente uniformes y uniones eléctricas precisamente definidas, que son la base de un transistor en funcionamiento.

Aplicaciones Clave en la Fabricación de Obleas

Los hornos de vacío se utilizan a lo largo del ciclo de vida de la fabricación de obleas. Aunque existen diferentes tipos de hornos, como los hornos tubulares para el procesamiento general y los hornos de prensado en caliente para la unión, todos habilitan un conjunto básico de aplicaciones críticas.

Procesamiento Térmico: Recocido y Templado

Después de que procesos como la implantación iónica dañan la estructura cristalina de la oblea, debe ser reparada. El recocido es un proceso de calentamiento a alta temperatura que permite que la red cristalina de silicio se cure, activando los dopantes implantados.

Procesos relacionados como el templado y el endurecimiento se utilizan para aliviar las tensiones internas dentro de las capas del material, asegurando que el chip final sea mecánicamente estable y fiable.

Deposición de Películas Delgadas

Los chips modernos se construyen verticalmente con docenas de capas interconectadas. La deposición de películas delgadas es el proceso de añadir estas capas, que pueden ser metales conductores o dieléctricos aislantes.

Realizar esto en el vacío asegura que la película depositada sea increíblemente pura y se adhiera perfectamente a la superficie inferior, previniendo cortocircuitos o circuitos abiertos.

Dopaje y Difusión

Las propiedades eléctricas del silicio se modifican mediante el dopaje—la introducción intencional de elementos como el boro o el fósforo.

Un horno de vacío proporciona el entorno de alta temperatura necesario para que estos dopantes se difundan, o se dispersen, en la red cristalina de silicio a una profundidad y concentración precisas.

Sinterización y Unión de Obleas

La sinterización es un tratamiento térmico utilizado para fusionar partículas metálicas, a menudo para formar contactos eléctricos fiables en el chip.

Para el empaquetado 3D avanzado, los hornos de prensado en caliente especializados aplican calor y presión en el vacío para unir obleas enteras, creando dispositivos complejos de múltiples capas.

Comprendiendo las Ventajas e Inconvenientes y los Desafíos

Aunque esenciales, el uso de hornos de vacío no está exento de complejidades. Los beneficios de la pureza y la precisión conllevan consideraciones operativas.

Complejidad y Control del Proceso

Lograr y mantener un alto vacío requiere equipos sofisticados y supervisión experta. Los parámetros del proceso como las rampas de temperatura, los niveles de presión y el flujo de gas deben controlarse con extrema precisión, ya que cualquier desviación puede comprometer todo el lote de obleas.

Rendimiento vs. Calidad

Crear un entorno de alto vacío lleva tiempo, un proceso conocido como "evacuación". Esto puede hacer que los procesos basados en vacío sean más lentos que sus contrapartes atmosféricas. Los fabricantes deben equilibrar constantemente la necesidad de chips de alta calidad y sin defectos con la presión de una producción de gran volumen.

Costo y Mantenimiento del Equipo

Los hornos de alto vacío y sus bombas asociadas son equipos de capital especializados y caros. Demandan programas de mantenimiento rigurosos y costosos para asegurar que permanezcan libres de fugas y contaminación, lo que podría poner en peligro la producción.

Tomando la Decisión Correcta para su Objetivo

El proceso específico de horno de vacío que utilice está dictado completamente por su objetivo de fabricación en esa etapa particular.

- Si su enfoque principal es reparar la estructura del material: Se basará en el recocido y el templado para curar la red cristalina y gestionar la tensión interna del material.

- Si su enfoque principal es construir capas de circuitos: Su proceso clave es la deposición de películas delgadas, que requiere el vacío más puro para crear capas conductoras y aislantes libres de defectos.

- Si su enfoque principal es definir propiedades eléctricas: Utilizará el dopaje y la difusión para introducir impurezas con precisión y crear las uniones P-N que forman los transistores.

- Si su enfoque principal es la integración 3D: Aprovechará los hornos de prensado en caliente para lograr una unión de oblea a oblea de alta precisión en condiciones de vacío.

Dominar estos procesos térmicos basados en vacío es fundamental para fabricar los dispositivos semiconductores potentes y fiables que sustentan nuestro mundo moderno.

Tabla Resumen:

| Aplicación | Proceso Clave | Propósito en la Fabricación de Semiconductores |

|---|---|---|

| Procesamiento Térmico | Recocido, Templado | Cura la red cristalina, alivia el estrés, activa los dopantes |

| Deposición de Películas Delgadas | Deposición | Construye capas conductoras/aislantes puras y adherentes |

| Dopaje y Difusión | Dopaje, Difusión | Modifica las propiedades eléctricas con control preciso de impurezas |

| Sinterización y Unión | Sinterización, Unión de Obleas | Fusiona partículas para contactos, une obleas en empaquetado 3D |

¡Eleve su fabricación de semiconductores con las avanzadas soluciones de hornos de vacío de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura como Mufle, Tubo, Rotatorio, Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda asegura una alineación precisa con sus necesidades experimentales únicas, ofreciendo entornos libres de contaminación para un rendimiento superior de los chips. ¡Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden optimizar sus procesos e impulsar la innovación!

Guía Visual

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

La gente también pregunta

- ¿Por qué el grafito es rentable para los hornos de vacío? Maximice el ROI y la eficiencia a largo plazo

- ¿Qué tipos de procesos de tratamiento térmico se pueden realizar en un horno de vacío? Desbloquee una calidad y un control de material superiores

- ¿Cómo mantiene un horno de alta temperatura de vacío de laboratorio las condiciones para LiF-BeF2-LaF3? Control experto de la atmósfera

- ¿Cómo funciona un horno moderno de sinterización a presión? Desbloquee materiales de alta densidad con precisión

- ¿Cómo se utilizan los hornos de sinterización al vacío en la fabricación de componentes electrónicos? Aumente la pureza y el rendimiento

- ¿Qué ventajas ofrecen los hornos de vacío y de atmósfera modificada para la sinterización en la impresión 3D? Lograr piezas densas y de alto rendimiento

- ¿Por qué un reactor de alta presión es un equipo central para la carbonización hidrotermal? Desbloquea esqueletos de carbono superiores

- ¿Cuál es el propósito de un horno de vacío? Lograr una calidad y pureza de material superiores